Tanya Jawab: Perbedaan revisi

| (284 intermediate revisions by the same user not shown) | |||

| Baris 1: | Baris 1: | ||

| − | + | Dibawah ini adalah sekumpulan pertanyaan & jawabannya mengenai seputar aplikasi YES. | |

| + | Untuk mencari kata kunci dari pertanyaan tekan Ctrl+F dan ketik kata kunci (Contoh kata kunci "Sisa Produksi"). | ||

| − | + | Jika ada pertanyaan yang tidak terdapat didalam Tanya Jawab ini, silahkan dipertanyakan langsung ke Team YES. | |

| − | |||

| − | + | '''PERTANYAAN UMUM''' | |

| + | ---- | ||

| − | + | 1. Mengapa menggunakan Printer Laser untuk mencetak Label Barcode Produksi? | |

| − | + | Hasil cetak printer laser kebal terhadap cuaca (kelembaban) dan jenis kertas. Printer Inkjet mudah blobor dan menyulitkan pembacaan Barcode Scanner. | |

| − | + | 2. Mengapa menggunakan Sidik Jari untuk bertransaksi ? | |

| − | + | Sidik jari adalah salah satu cara identifikasi yang tidak bisa ditukarkan/dipinjamkan/diketahui antar satu orang dengan orang lainnya. Dengan menggunakan sidik jari maka pelaku/pengguna serta datanya lebih dapat dipertanggungjawabkan. Fingerscan adalah alat pengganti tandatangan pada lembar form kertas. | |

| − | + | 3. Mengapa harus scan satu persatu box, bukan sekali scan untuk seluruh box dalam satu pallet? | |

| + | |||

| + | Apabila sekali scan mewakili seluruh box yang ada dalam satu pallet dan box itu suatu saat terpisah dari kelompoknya, maka identifikasi dari mana box tersebut akan sulit diketahui (kemampuan telusur rendah). | ||

| + | |||

| + | |||

| + | 4. Mengapa tidak menggunakan Barcode Scanner Wifi yang lebih ringkas dan tidak membutuhkan kabel USB Extension yang panjang. | ||

Barcode Scanner Wifi tidak bisa digunakan karena kemungkinan Interferensi/gangguan yang tinggi dari listrik juga untuk menghindari hilang/lupa meletakan Barcode Scanner Wifi. | Barcode Scanner Wifi tidak bisa digunakan karena kemungkinan Interferensi/gangguan yang tinggi dari listrik juga untuk menghindari hilang/lupa meletakan Barcode Scanner Wifi. | ||

| − | 6. Mengapa harus scan keluar Injection dan kembali scan saat masuk Gudang? | + | 5. Dapatkah Printer Laser disetting menggunakan Econo Mode (Mode Irit) namun tetap terbaca barcode scanner? |

| + | |||

| + | Barcode scanner masih dapat membaca hasil cetakan barcode yang mengunakan mode irit. Namun tergantung jenis printer yang digunakan apakah ada mode seperti itu. | ||

| + | |||

| + | |||

| + | 6. Apakah Label Barcode Produksi ini dapat dibaca oleh perusahaan lain? | ||

| + | |||

| + | Barcode Label Produksi dari Yasunli ini dapat dibaca oleh Barcode Scanner dari perusahaan lain, namun data hasil bacaan tidak akan berarti apapun bagi perusahaan lain. Hanya sekumpulan huruf dan angka sama seperti yang berada dibawah barcode label tersebut. | ||

| + | Perusahaan lain (customer) dapat saja menentukan format barcode label sendiri yang akan digunakan mereka untuk telusur sampai ke Yasunli namun harus diadakan korelasi dengan barcode Yasunli terlebih dahulu. | ||

| + | |||

| + | |||

| + | 7. Dapatkah satu plant melihat data YES plant lain? | ||

| + | |||

| + | Satu plant dapat melihat data YES plant lain (tanpa perlu menggunakan fingerscan) berupa laporan seluruh stock di YES, transaksi gudang, status quality (hold QC), hasil injection per periode dan SPP yang masih aktif (masih berproduksi). Namun tanpa fingerscan maka data tidak dapat didownload/diexport ke format Excel atau lain serta tidak dapat dipindah ke Flashdisk atau media lainnya. | ||

| + | |||

| + | |||

| + | 8. Dapatkah PIC di suatu plant mewakili transaksi plant lainnya ? | ||

| + | |||

| + | PIC satu plant tidak dapat mewakili transaksi plant lainnya, kecuali PIC tersebut terdaftar di beberapa plant. | ||

| + | |||

| + | |||

| + | |||

| + | 9. Apakah scan barcode per box menghambat waktu pengisian barang? | ||

| + | |||

| + | Tidak, karena dengan scan naik ke Truk otomatis terbit Surat Jalan dan Dokumen BC, tidak perlu lagi diketik ulang dan menunggu satu dengan lainnya. Lamanya waktu scan akan "terbayar" oleh cepatnya pembuatan Surat Jalan dan BC yang dilakukan simultan (bersamaan). | ||

| + | |||

| + | |||

| + | |||

| + | 10. Bagaimana jika Fingerscan tidak dapat digunakan untuk masuk (Log in) walaupun sudah terdaftar? | ||

| + | |||

| + | - Kemungkinan sidik jari rusak atau berubah. Untuk itu daftarkan ulang sidik jari. Gunakan sidik jari ADM/member lainnya yang sudah terdaftar untuk sementara waktu. | ||

| + | |||

| + | - Kemungkinan jari basah atau kotor. Untuk itu bersihkan jari-jari yang terdaftar. | ||

| + | |||

| + | - Fingerscan USB tertarik/tercabut dan dipasang tanpa menutup terlebih dahulu programnya. Untuk itu tutup programnya, cabut USB Fingerscan dari PC dan pasang kembali lalu buka programnya. | ||

| + | |||

| + | |||

| + | 11. Dapatkah menggunakan PC divisi lain (contoh: PC Engineering) untuk mengakses menu divisi lain (contoh : Menu Gudang)? | ||

| + | |||

| + | Menu Gudang dapat diakses oleh member Gudang yang terdaftar sidik jarinya dimanapun PC yang sudah terinstall YES dan terdapat Fingerscan. | ||

| + | |||

| + | |||

| + | 12. Bagaimana jika dikatakan scan barcode dapat dilakukan? | ||

| + | |||

| + | Scan barcode dapat dilakukan bila Status Server berwarna Hijau. Pastikan status server berwarna hijau sebelum melakukan scan barcode. Jika suatu PC berstatus server merah, pindah ke PC YES lain yng mempunyai status server berwarna Hijau. Jika seluruh PC YES mempunyai status server berwarna Merah, hubungi IT karena kemungkinan Server atau Hub LAN terputus/power LAN mati. | ||

| + | |||

| + | |||

| + | 13. Jenis Barcode Scanner apa yang digunakan? | ||

| + | |||

| + | Jenis barcode scanner yang digunakan adalah tipe Laser, yang dapat membaca Barcode tipe 128 (satu dimensi/linier). Untuk saat ini menggunakan Barcode Scanner merk Scan Logic dan Symbol LS2208. Barcode Scan Logic dan Symbol ini secara default dapat membaca Barcode tipe 39 namun ada tambahan character dibelakangnya (jika menggunakan program encoder). | ||

| + | |||

| + | |||

| + | 14. Siapa saja yang melakukan scan barcode label ? | ||

| + | |||

| + | Scan barcode label dapat dilakukan siapa saja namun yang terpenting fingerscan setelahnya. | ||

| + | Siapa saja yang berwenang memberikan sidik jari pada fingerscan setelah scan barcode scanner dapat dilihat pada [[Validasi Fingerscan]] | ||

| + | |||

| + | |||

| + | 15. Bagaimana jika upaya scan barcode tetap tidak berhasil disimpan (barcode scanner menyala), namun barang akan segera dikirim (Darurat) ? | ||

| + | |||

| + | * Ikuti langkah [[Tanggap Darurat]] untuk pengeluaran dan penerimaan barang. | ||

| + | |||

| + | |||

| + | 16. Bagian mana Barcode Scanner yang dinyatakan aus terpakai ? | ||

| + | |||

| + | Bagian Barcode Scanner yang dapat cepat sekali aus terpakai adalah bagian kabel USB to RJ45 dimana jika sering terlipat/tertekuk maka akan mudah putus. Untuk itu tiap Divisi yang menggunakan Barcode Scanner harus memiliki Cadangan dan mengganti yang rusak dengan menghubungi IT. | ||

| + | |||

| + | |||

| + | 17. Dapatkah sidik jari dikelabui dengan tape, rubber atau foto saat scan menggunakan Fingerscan? | ||

| + | |||

| + | Fingerscan sudah menggunakan Biometric, tidak lagi menggunakan kamera hingga tidak bisa dipalsukan menggunakan tape, rubber atau foto. | ||

| + | |||

| + | |||

| + | 18. Apakah gunanya Speaker saat scan barcode? | ||

| + | |||

| + | Suara dari speaker yang muncul saat scan barcode digunakan untuk penadaan keberhasilan input, karena tidak dimungkinkan petugas yang melakukan scan barcode tiap kali melihat ke layar monitor untuk mengetahui seberapa banyak label yang berhasil discan. | ||

| + | |||

| + | Jika tidak berbunyi setelah scan barcode artinya data tidak masuk ke software karena | ||

| + | |||

| + | |||

| + | * Ada validasi yang dilanggar | ||

| + | |||

| + | * Pengiriman data dari Barcode scanner ke PC ada masalah. | ||

| + | |||

| + | * Scan terlalu cepat dari satu barcode ke barcode berikutnya. | ||

| + | |||

| + | |||

| + | Untuk itu ulangi scan barcode label beberapa kali jika tidak ada bunyi yang keluar, untuk memastikan apakah barcode bermasalah seperti hal tsb diatas | ||

| + | |||

| + | |||

| + | Speaker yang digunakan tidak boleh dapat memutar lagu dengan mencolok/memasukkan USB Flasdisk atau Memory Card (TF, Micro SD dan lainnya) ke speaker tsb. | ||

| + | |||

| + | Media player dalam Windows juga harus dimatikan agar speaker tidak disalahgunakan untuk tujuan memutar musik dari PC tsb. | ||

| + | |||

| + | |||

| + | |||

| + | 19. Bagaimana mengetahui status Hold QC dan status Oper Packing stock ? | ||

| + | |||

| + | Untuk mengetahui Status Hold QC dan status stock yang harus di Oper Packing (Box tidak standard) dapat diketahui di menu [[Laporan Monitoring Barang]]. | ||

| + | |||

| + | |||

| + | 20. Apakah yang dimaksud dengan bug dalam program? | ||

| + | |||

| + | Bug adalah sebutan dari cacat pemprograman yang ditemui saat penggunaan. | ||

| + | |||

| + | Bug dapat dibagi berdasarkan : | ||

| + | |||

| + | * Jenis terjadinya | ||

| + | * Waktu terjadinya | ||

| + | * Dampak yang diakibatkannya | ||

| + | |||

| + | Ketiga hal tersebut diatas tidak dapat diprediksi dengan pasti karena menyangkut banyak variabel yang ada pada saat program digunakan. | ||

| + | Semakin banyak bug yang ditemukan dan diperbaiki maka dikatakan program akan makin sempurna, namun akan menjadi semakin rumit karena semua aspek proses dimasukkan kedalamnya. Tidak akan menjadi rumit penggunaanya dengan perbaikan dari bug tersebut. | ||

| + | |||

| + | |||

| + | 21. Apakah pentingnya First In First Out untuk pengeluaran Gudang ? | ||

| + | |||

| + | Pengeluaran barang secara First In First Out berguna untuk melokalisir masalah Quality berdasarkan waktu simpan. | ||

| + | |||

| + | * Apabila terjadi masalah Quality di tanggal tertentu maka masalah Quality akan mungkin ditemukan dimulai dari tanggal tersebut ke depan, sehingga Customer dapat memerintahkan Yasunli untuk mengirimkan barang hasil produksi sebelum tanggal kejadian tersebut. | ||

| + | |||

| + | * Setelah adanya perbaikan atas suatu masalah Quality tadi maka Customer memerintahkan Yasunli untuk mengirimkan barang hasil produksi tanggal tersebut ke depan. | ||

| + | |||

| + | Dari kedua hal tersebut diatas, maka kunci utama First In First Out berada pada pengidentifikasian stock gudang berdarkan waktu produksinya. | ||

| + | |||

| + | |||

| + | |||

| + | 22. Apakah YES mengatur pengeluaran barang sercara First In First Out? | ||

| + | |||

| + | YES tidak mengatur pengeluaran barang secara FIFO namun YES dapat mengukur seberapa taat FIFO dilakukan oleh Gudang. YES dapat saja mengatur FIFO secara ketat dengan menampilkan secara otomatis barang yang harus diambil terlebih dahulu, namun karena masih terkendala ruang gudang yang tidak sebanding dengan hasil produksi dan pengeluaran gudang. YES lebih menekankan pada pengidentifikasian waktu produksi barang dari pada pengeluaran secara FIFO. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | 23. Apakah yang menyebabkan data stock YES lebih akurat dari pencatatan manual lainnya ? | ||

| + | |||

| + | |||

| + | Keakuratan stock gudang tergantung pada dua hal yaitu | ||

| + | |||

| + | |||

| + | * Stock Opname. | ||

| + | |||

| + | Stock Opname adalah alat untuk mengukur tingkat ketertiban transaksi selama satu periode dengan menemukan selisih antara stock hasil hitung terhadap stock fisik/aktual. Adjust atas Stock Opname dilakukan untuk mengukur tingkat ketertiban pada periode berikutnya. | ||

| + | |||

| + | |||

| + | * Transaksi Gudang. | ||

| + | |||

| + | Selama Transaksi Gudang dapat dengan bebas mencatat atau tidak mencatat (tanpa ada konsekuensi/akibat yang menyebabkan proses berikutnya tidak bisa dilakukan) maka tidak ada jaminan transaksi akan benar2 dilakukan dan tepat waktu, sehingga Stock Akhir akan selalu salah. | ||

| + | Karena jumlah transaksi gudang berkali-kali, maka adalah penting menjaga proses transaksi itu dengan menerapkan sejumlah validasi sehingga menimbulkan konsekuensi yang berakibat tidak bisa dilakukannya proses berikutnya jika ada orang yang melanggar validasi transaksi tsb. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''ENGINEERING''' | ||

| + | ---- | ||

| + | |||

| + | |||

| + | 1. Apakah Bill of Material (B.O.M) dan kegunaannya dalam YES? | ||

| + | |||

| + | Bill of Material adalah susunan komponen barang yang diproduksi (bukan berdasarkan proses), ditetapkan oleh Engineering. BOM ini digunakan untuk penentuan kebutuhan produksi mulai dari material hingga sparepartnya dan validasi perubahan kode barang WIP menjadi kode barang Finish Good. | ||

| + | BOM disusun dengan tampilan seperti Windows Explorer sehingga lebih mudah dilihat dari pada menggunakan file Excel. | ||

| + | |||

| + | |||

| + | 2. Apakah SPQ (Standard Packing and Quantity) dan kegunaannya dalam YES? | ||

| + | |||

| + | SPQ adalah penentuan bagaimana suatu barang dikemas dengan merinci jenis kemasan dan jumlah barang dalam kemasan itu (satu kemasan per barang) . SPQ digunakan untuk : | ||

| + | |||

| + | * Mencetak label barcode produksi | ||

| + | |||

| + | * Menghitung jumlah kemasan yang terpakai barang di Gudang | ||

| + | |||

| + | * Memvalidasi kemasan saat pengeluaran barang dari Gudang (box tidak standard tidak bisa keluar ke Delivery atau 2nd Proses, kecuali ke Finishing). | ||

| + | |||

| + | |||

| + | |||

| + | 3. Bolehkan satu barang/item ID memiliki dua SPQ dengan kemasan yang sama (jumlah berbeda)? | ||

| + | |||

| + | Satu barang/Item ID tidak boleh memiliki dua atau lebih SPQ dengan kemasan yang sama karena sulit melakukan pengecekan jumlah jika kemasan sudah ditumpuk dan kemungkinan petugas salah memilih SPQ yang benar. | ||

| + | |||

| + | |||

| + | 4. Bagaimana SPQ untuk kemasan yang digunakan bersamaan (banyak Item ID dalam satu kemasan)? | ||

| + | |||

| + | SPQ untuk semua barang yg dikemas bersamaan dengan barang lain dalam satu kemasan harus memiliki jumlah SPQ = 1. | ||

| + | |||

| + | |||

| + | 5. Bagaimana penulisan kode barang (Item ID) dalam Item master di YES ? | ||

| + | |||

| + | Kode barang/Item ID yang diinput tidak boleh ditentukan oleh Engineering sendiri. Kode barang/Item ID tersebut harus berasal dari Customer atau Supplier (penyedia Sparepart, Cat, Thinner, Hardener dsbnya)sebagai Identitas barang tersebut di Customer/supplier. Ini berguna untuk melakukan trace back sampai ke Customer/Supplier. | ||

| + | |||

| + | |||

| + | 6. Bagaimana penginputan Item ID dalam Item Master untuk barang yang dihasilkan dari Family Mould? | ||

| + | |||

| + | Family Mould menghasilkan dua atau lebih Item ID untuk satu mould. Setiap Item ID-nya diinput dalam Item Master namun kode mould dari tiap Item ID tersebut diisi kode mould yang sama. | ||

| + | |||

| + | |||

| + | 7. Bagaimana penginputan Cavity dalam Mould Master untuk Family Mould? | ||

| + | |||

| + | Kode mouldnya diinput pada Mould Master dengan Cavity = 1, karena Cavity tidak diidentifikasikan berdasarkan nomor tapi menggunakan Item ID. | ||

| + | |||

| + | |||

| + | 8. Apakah yang dimaksud dengan Original Packing pada SPQ? | ||

| + | |||

| + | Original/Standard Packing adalah kemasan pertama kali yang disepakati oleh Customer dan Engineering. Hal ini menjadi titik acuan. | ||

| + | Dalam perjalanan produksi bisa saja terdapat perubahan yang disesuaikan dengan permasalahan Quality yang muncul. | ||

| + | |||

| + | |||

| + | 9. Apakah yang dimaksud dengan Optional Packing pada SPQ? | ||

| + | |||

| + | Optional Packing adalah kemasan yang digunakan untuk penyimpanan didalam Yasunli sendiri (tidak dikirim ke Customer). Semua barang yang menggunakan Optional Packing akan diganti Packingnya menjadi Original Packing (Standard Packing) sebelum diberangkatkan/dikirim ke Customer. | ||

| + | |||

| + | |||

| + | 10. Apa yang dimaksud dengan Material Type pada Item master? | ||

| + | |||

| + | Material Type digunakan untuk penandaan sejumlah Item ID Material yang dapat saling tukar/digantikan atau dicampur. | ||

| + | Utk suatu Item ID material yang tidak bisa saling tukar dan tidak bisa dicampur dengan lain material maka Material Type yang ditulis hanya untk satu Item ID material tersebut. | ||

| + | |||

| + | |||

| + | 11. Bagaimana mengecek Item ID apa yang menggunakan suatu Mould ID? | ||

| + | |||

| + | Pengecekan Item ID yang menggunakan suatu Mould ID dapat dlihat pada Mould Master dengan double klik mould yang dicek ke Item IDnya. | ||

| + | |||

| + | |||

| + | 12. Apakah Menu ICP pada YES ? | ||

| + | |||

| + | Menu ICP (suatu istilah dari salah satu metode pengetesan RoHS, ICP berasal dari Induced Couple Plasma) digunakan untuk pengendalian RoHS secara dokumen oleh Engineering berdasarkan Sertifikat pengetesan ICP yang diberikan dari Supplier penyedia material/sparepart yang digunakan untuk memproduksi barang di Yasunli. | ||

| + | Sertifikat tersebut berasal dari hasil pengetesan di Laboratorium independent atau Laboratorium supplier itu sendiri. | ||

| + | |||

| + | |||

| + | 13. Bagaimana pengendalian RoHS utk material/sparepart yang masuk di YES? | ||

| + | |||

| + | Pengendalian RoHS di YES didata setiap Lot material setelah Penerimaan Material di Gudang. Incoming QC (IQC) melakukan screening XRF per lot (Sekali pengetesan XRF untuk setiap Lot material). | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''SURAT PERINTAH PRODUKSI (SPP)''' | ||

| + | ---- | ||

| + | |||

| + | |||

| + | 1. Mengapa harus memilih Customer lalu Mould lalu Item ID (kode barang) pada saat pembuatan Surat Perintah Produksi? | ||

| + | |||

| + | Pilihan penginputan Item ID pada SPP dapat dilakukan dengan variasi sbb: | ||

| + | |||

| + | a. Item ID (langsung pilih Item ID) ---> Semua Item dari Semua Customer muncul, pilihan terlalu banyak dan kemungkinan salah pilih besar. | ||

| + | |||

| + | b. Customer > Item ID (hanya Item ID dari Customer tertentu yang bisa dipilih/diinput) ----> Hanya Item dari Customer tsb yang muncul, pilihan lebih sedikit, kemungkinan salah diperkecil. | ||

| + | |||

| + | c. Customer > Mould > Item ID (hanya Item ID dari Mould tertentu dari customer itu yang bisa dipilih/diinput) ---> Hanya Item dari satu mould yang berasal dari satu Customer yang muncul, pilihan jauh lebih kecil, kemungkinan salah semakin tipis). | ||

| + | |||

| + | Dari ketiga pemilihan penginputan yang terbaik adalah point c, karena pilihan penginputan menjadi semakin sedikit. Memperkecil kemungkinan kesalahan penginputan Item ID. | ||

| + | |||

| + | |||

| + | 2. Apakah SPP terkait dengan BOM di YES ? | ||

| + | |||

| + | SPP selalu merekord apa yang terdapat pada BOM atas part yg akan diproduksi. Pada SPP dicatatkan material yang digunakan pada BOM saat SPP disimpan. | ||

| + | Jadi pastikan sebelum membuat SPP, material di BOM adalah benar digunakan untuk produksi saat itu. | ||

| + | |||

| + | |||

| + | 3. Bagaimana SPP menentukan Label apa yang bisa diprint? | ||

| + | |||

| + | * Saat SPP dibuat dengan memilih Mould dan Item ID yang akan diproduksi, sistem akan menampilkan label seluruh kode barang yang mengggunakan mould dan material yang sama (Untuk part printing akan ditampilkan semua kode barang raw dan semua kode barang F/G Printing yang berasal dari Mould dan Material yang sama). | ||

| + | |||

| + | |||

| + | * Pembuat Label Barcode hanya dapat membuat Label berdasarkan SPP yang masih aktif/ SPP belum ditutup (Mould tidak turun). | ||

| + | |||

| + | |||

| + | |||

| + | 4. Mengapa SPP harus ditutup jika mould turun/ganti mould di suatu mesin? | ||

| + | |||

| + | SPP harus diclose jika mould turun/ganti mould agar label barcode produksi tidak dapat digunakan untuk produk dari mould berikutnya yang naik. | ||

| + | |||

| + | |||

| + | 5. Bagaimana jika ada sisa produksi yang harus keluar dengan label barcode produksi yang telah ditutup SPPnya (turun/ganti mould)? | ||

| + | |||

| + | Sisa produksi dapat discan keluar dari Injection menggunakan label barcode produksi yang telah ditutup SPPnya dengan menggunakan sidik jari Leader Produksi sebelum menscan seluruh box oleh member Packing. | ||

| + | |||

| + | |||

| + | |||

| + | 6. Mengapa pada saat pergantian material (dengan mould yang sama) PPC harus menutup SPP yang satu dan membuka SPP material yang lainnya 4-5 jam sebelumnya padahal label dari SPP yang lama masih digunakan? | ||

| + | |||

| + | |||

| + | SPP menghendaki setiap ada perubahan Mould dan/atau Material untuk PPC menutup SPP yang satu sebelum SPP yang lainnya dibuka. Hal ini mengakibatkan setiap peralihan SPP seluruh label barcode yang keluar dari Injection harus discan oleh Sidik Jari Leader Produks, agar peralihan ini selalu dicek antara label dan aktual barangnya. Untuk itu label sisa dari SPP yang lama harus cukup untuk produksi 4-5 jam dari SPP yang lama. | ||

| + | |||

| + | |||

| + | |||

| + | 7. Bagaimana jika PPIC tidak ada yang membuat SPP/menutup SPP? | ||

| + | |||

| + | PPIC harus menunjuk pengganti orang pembuat SPP/penutup SPP dari member Produksi/Leader Produksi atau lainnya. Kendali produksi sepenuhnya berada pada PPIC. | ||

| + | |||

| + | |||

| + | 8. Apakah jumlah produksi dalam SPP berpengaruh terhadap label yang dicetak? | ||

| + | |||

| + | Tidak berpengaruh. Label dapat dicetak lebih banyak dari pada jumlah produksi yang dinyatakan dalam SPP. Sepanjang SPP belum diclose (ditutup) maka member Packing masih dapat terus membuat label barcode produksi. Namun member Packing jangan mencetak terlalu banyak karena apabila mould bermasalah dan turun mould maka sisa label tidak dapat dipergunakan lagi walaupun untuk tooling lain yang naik dimesin yang sama. Karena dalam barcode label tertera nomor tooling yang digunakan untuk produksi saat label dibuat. | ||

| + | |||

| + | |||

| + | 9. Bagaimana mengetahui secara langsung berapa hasil produksi yang telah masuk gudang untuk setiap SPP yang dibuat ? | ||

| + | |||

| + | Hasil produksi yang telah masuk ke Gudang dapat dilihat pada menu Surat Perintah Produksi pada kolom Hasil. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''LABEL BARCODE PRODUKSI''' | ||

| + | ---- | ||

| + | |||

| + | |||

| + | 1. Bagaimana mencetak Label Barcode Produksi? | ||

| + | |||

| + | Label Barcode Produksi dapat dicetak menggunakan Laser Printer pada kertas A4 (format pracetak, yang khusus utk tiap customer) hanya berdasarkan apa yang ditentukan oleh SPP dan sepanjang SPP belum ditutup/close. | ||

| + | Margin atas dan margin kiri pracetak tidak boleh berubah-ubah dari setiap lot kedatangan ordernya karena dengan begitu tiap kali petugas Label akan selalu melakukan setting Margin. Ukuran kertas pun harus A4 (210 mm x 297mm). | ||

| + | |||

| + | |||

| + | 2. Mengapa Barcode Label Produksi tidak bisa dicopy atau diprint ganda? Apa Tujuannya? | ||

| + | |||

| + | Barcode Label Produksi dibuat unik setiap boxnya agar memudahkan melakukan identifikasi keberadaan atau berpindahnya box tersebut pada kurun waktu tertentu (kemampuan telusur). | ||

| + | |||

| + | |||

| + | |||

| + | 3. Bagaimana jika Barcode Label Produksi yang dicetak double/ganda/lebih dari sekalidan dipakai keluar dari Injection saat scan? | ||

| + | |||

| + | Pada saat scan keluar injection akan keluar pesan: | ||

| + | |||

| + | * Data sudah pernah ada ---> Barcode ada yang ganda pada saat scan dalam satu pallet tersebut (ganti barcode label lain dari mesin/spp yang sama). | ||

| + | |||

| + | * Barcode sudah pernah dikirim dengan Package 154 ---> Barcode ada yang ganda dan kembarannya pernah keluar dari Injection dengan Paket 154 ke Gudan (ganti barcode label lain dari mesin/spp yang sama) | ||

| + | |||

| + | |||

| + | |||

| + | 4. Siapa yang dapat mencetak Label Barcode Produksi ? | ||

| + | |||

| + | Label Barcode Produksi dapat dicetak oleh petugas Packing & Label yang terdaftar sidik jarinya. | ||

| + | |||

| + | |||

| + | 5. Mengapa PC dan Printer laser untuk Label Barcode berada di dekat divisi PPIC? | ||

| + | |||

| + | PC dan Printer Laser untuk Label Barcode berada dekat PPIC agar setiap kali ada SPP yang baru dibuka Petugas Labeling mengetahuinya dan dapat mempertanyakan Item ID yang akan diproduksi kepada PPIC. Juga pada saat PPIC akan menutup SPP harus mempertanyakan kecukupan label untuk akhir produksinya. | ||

| + | |||

| + | |||

| + | 6. Apakah YES mengatur warna dasar label? | ||

| + | |||

| + | Warna dasar label dapat digunakan untuk Visual pengenalan identitas pembeda barang satu dengan lainnya. | ||

| + | YES tidak mengatur warna dasar label (dapat menggunakan warna apa saja sepanjang tidak mengganggu pembacaan barcode), karena pada YES semua identitas berdasarkan Barcode saat discan masuk/keluar suatu divisi. | ||

| + | |||

| + | |||

| + | 7. Bagaimana jika Label Barcode Produksi hilang atau rusak atau terkena stempel/coretan hingga tidak bisa discan sebelum keluar Injection ? | ||

| + | |||

| + | Ambil kembali label barcode produksi dari mesin produksi yang sama dan scan keluar dari Injection bersama box lain yang berasal dari mesin yang sama saat itu (sama SPP). | ||

| + | |||

| + | |||

| + | 8. Bagaimana jika ada beberapa Label Barcode Produksi hilang/tidak terbaca scanner dan label package tidak ada? | ||

| + | |||

| + | Label Barcode Produksi dapat diprint-ulang dengan [[Re-print Label Barcode Produksi]] sepanjang masih ada barcode lain dari kelompok packagenya dalam divisi tersebut. | ||

| + | |||

| + | Untuk itu pengambilan barang oleh Finishing/QC/2nd Proses dari Gudang sebaiknya jangan lebih dari satu pallet/package per itemnya, agar saat terjadi kehilangan label dapat ditelurusi dan diprint-ulang. | ||

| + | |||

| + | Jika Finishing/QC/2nd Proses ingin mengerjakan lebih dari satu pallet, pastikan jangan berdekatan (terpisah jauh linenya) hingga tidak bercampur box dari kedua pallet tersebut. | ||

| + | |||

| + | |||

| + | 9. Bagaimana jika Label Barcode Produksi hilang/tidak terbaca scanner barcode, dan tidak ada label yang tersisa serta tidak ada Label Package? | ||

| + | |||

| + | Gudang melakukan Stock Opname untuk mencari nomor Package apa dari label box yang hilang/tidak terbaca tersebut lalu melaporkan ke Team Leader YES. | ||

| + | |||

| + | |||

| + | 10. Bagaimana jika Label Barcode Produksi ada namun tidak terbaca scanner barcode dan label package tidak ada. | ||

| + | |||

| + | Gunakan Re-print Package dengan mengetik kode dibawah salah satu Label Barcode Produksi (misal : SPP000013401) lalu tekan Enter dan tekan tombol Print. | ||

| + | |||

| + | |||

| + | |||

| + | 11. Mengapa pencetakan (print out) Barcode Label Produksi memerlukan sidik jari Petugas Labeling dan sidik jari Leader Produksi ? | ||

| + | |||

| + | Dibutuhkan dua orang untuk memvalidasi kebenaran pencetakan Barcode Label Produksi terhadap aktual Jenis box dan Jumlah isinya (terkait SPQ). Untuk itu keduanya harus senantiasa mengecek ketersediaan box standard dan mengetahui box tidak standard yang digunakan sebagai penggantinya saat box standard habis. | ||

| + | |||

| + | |||

| + | 12. Bagaimana dengan penulisan jam secara manual pada Label Barcode Produksi (kanan bawah label) sebagai tanda kapan produksi tersebut? | ||

| + | |||

| + | Untuk visualisasi dapat dilakukan namun keabsahannya tidak bisa dipertanggungjawabkan karena bisa dirapel dan sama penulisan jamnya. | ||

| + | Dari Barcode Label sendiri dapat diketahui kapan box tersebut keluar dari Injection, kapan masuk gudang, kapan keluar gudang ke divisi lain, kapan masuk kembali ke gudang dari divisi lain dengan menggunakan Menu [[Box Info]]. | ||

| + | |||

| + | |||

| + | |||

| + | 13. Mengapa ada Label Barcode Produksi tidak dapat dibaca Barcode scanner saat scan keluar Injection? | ||

| + | |||

| + | a. Barcode Produksi tidak tercetak sepenuhnya tepi kiri atau kanannya (terkena batas margin saat print). | ||

| + | |||

| + | b. Label Barcode tercetak terlalu dekat dengan garis pembatas/kotak label -> atur kembali Margin sewaktu print label. | ||

| + | |||

| + | c. Barcode label terkena stempel QC atau Coretan. | ||

| + | |||

| + | d. Plastik Pocket kotor/terkena spidol permanen (warna hitam atau biru) pada posisi barcode. | ||

| + | |||

| + | e. Plastik Pocket tertutup oleh Sticker. | ||

| + | |||

| + | |||

| + | 14. Bagaimana dengan barang dalam box tidak standard apakah harus menggunakan Label Barcode ? | ||

| + | |||

| + | Ya. Untuk setiap barang yang masuk gudang harus menggunakan Label Barcode sesuai dengan box dan isinya walau tidak standard. Agar dapat dibedakan dalam sistem mana box yang tidak standard yg nantinya akan diganti packingnya (oper packing). Setelah Oper Packing juga harus diganti dengan Label Barcode dengan box standardnya. | ||

| + | |||

| + | |||

| + | 15. Bagaimana dengan barang yang akan diproses Printing/Painting/Assembling apakah harus menggunakan Label Barcode? | ||

| + | |||

| + | Ya. Untuk setiap barang dengan Kode WIP dan Kode F/G harus ada Label Barcode untuk penginputan Gudang, karena pada gudang tidak ada pengetikan jenis barang dan jumlahnya. | ||

| + | |||

| + | |||

| + | 16. Bagaimana urutan pencetakan Label Barcode Produksi dengan banyak Cavity (lebih dari satu Cavity)? | ||

| + | |||

| + | Sistem akan melakukan print out dimulai dari nomor Cavity terkecil (mulai dari Cavity nomor 1 lalu nomor 2 dsbtnya), sehingga dengan mudah petugas Labeling memisahkan Label dengan banyak Cavity. | ||

| + | |||

| + | |||

| + | 17. Dapatkah sistem mencetak Label dari Part yang berasal dari Family Mould (satu mould memiliki dua atau lebih kode barang)? | ||

| + | |||

| + | Sistem dapat mencetak Label dari setiap part yang berasal dari Familiy Mould secara bergiliran, tidak serentak seperti mencetak label untuk mould dengan banyak Cavity. | ||

| + | |||

| + | |||

| + | |||

| + | 18. Apakah pencetakan Label barcode produksi dibatasi jumlahnya oleh jumlah produksi yang dinyatakan dalam SPP? | ||

| + | |||

| + | Tidak. Label barcode produksi untuk suatu SPP dapat dicetak sepanjang SPP belum diclose/ditutup. | ||

| + | |||

| + | |||

| + | 19. Bagaimana mencetak Label Barcode Produksi dari inline Printing yang mempunyai Seri Kode Barang yg sama? | ||

| + | |||

| + | Pada menu Print Label terdapat pilihan semua Seri Kode Barang yang berasal dari SPP terkait. Petugas Labeling harus mendapat info dari leader Printing saat printing Inline. Pilihan tsb berasal dari Engineering yang menetapkan Raw Part dan serial Finish Good nya. | ||

| + | |||

| + | |||

| + | 20. Bagaimana jika ingin melakukan migrasi kode barang? | ||

| + | |||

| + | Migrasi kode barang bisa dilakukan dengan mengeluarkan barang ke Finishing lalu kembali ke Gudang dengan kode barang yang baru. Namun hal ini hanya dapat dilakukan setelah modifiasi BOM oleh Team YES pada masa terbatas. | ||

| + | |||

| + | |||

| + | 21. Dapatkah berpindah format label dari satu ke format label lainnya? | ||

| + | |||

| + | Perpindahan format label dari satu format ke format label lainnya dapat dilakukan melalui Reprint Label menggunakan Label Packagenya dan memilih format label baru saat print menggunakan Label FG. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''GUDANG MATERIAL & PROSES MATERIAL''' | ||

| + | ---- | ||

| + | |||

| + | 1. Bagaimana melakukan pendataan material ? | ||

| + | |||

| + | Pendataan material dilakukan menggunakan Barcode Label Stiker untuk tiap sak material original/gilingan/persiapan. | ||

| + | |||

| + | |||

| + | 2. Dapatkah mengetahui status isi material terakhir dari sak yang ada ? | ||

| + | |||

| + | Status isi material dari sak dapat diketahui melalui scan barcode pada Sak Info. | ||

| + | |||

| + | |||

| + | 3. Bagaimana mengatasi kotor pada sak hingga tidak mengganggu pembacaan barcode? | ||

| + | |||

| + | Barcode menggunakan laminating di permukaan atasnya untuk menghindari kotoran melekat. Penempelan barcode juga dilakukan saat kedatangan sak material original dari Supplier, hingga permukaan sak masih cukup bersih untuk barcode label stiker menempel. | ||

| + | |||

| + | |||

| + | 4. Apakah setiap sak yang digunakan untuk menampung hasil gilingan menggunakan Label Barcode Stiker baru? | ||

| + | |||

| + | Tidak, Label Barcode Stiker hanya ditempel sekali saat kedatangan material original dari supplier/luar Yasunli. Label Barcode Stiker digunakan berulang-ulang untuk menampung hasil gilingan. | ||

| + | |||

| + | |||

| + | 5. Bagaimana Barcode label sak yang sama dapat digunakan berulang-ulang? | ||

| + | |||

| + | Barcode adalah sarana merekam data, jadi data dapat dikosongkan, dimasukkan dan diubah. | ||

| + | |||

| + | Berikut ini bagaimana barcode label sak dapat digunakan berulang-ulang & digunakan untuk trace material dari barang jadi : | ||

| + | |||

| + | |||

| + | a. Barcode ditempel pertama kali pada tiap sak material saat kedatangan material original berisi lot number, surat jalan, supplier, tgl kirim dsbnya. Sistem "memasukan data" pada tiap barcode label dengan data penerimaan material saat ini. | ||

| + | |||

| + | |||

| + | b. Saat proses Mixing dimana setiap barcode sak material original dan sak hasil gilingan discan, maka sistem akan "mengambil data" material original dan "mengambil data" hasil gilingan yang discan (bukan mendata barcodenya) lalu "merubah data" dari tiap barcode label sak itu menjadi material Mixing yang komposisinya terdiri dari material original dan material gilingan tsb. | ||

| + | |||

| + | |||

| + | c. Saat penggilingan telah selesai dan hasil gilingan dimasukan kedalam sak, petugas melakukan scan barcode setiap sak yang kosong secara data dan aktual (sak ini didapat dari point d dibawah ini). Sistem akan "memasukan data" dari mana asal gilingan tsb pada tiap barcode label. | ||

| + | |||

| + | |||

| + | d. Saat hasil Mixing dikirim ke Injection dan discan satu persatu barcode label sak hasil mixing ke mesin mana , maka Sistem akan "mengambil data" dari tiap sak hasil mixing dan dikorelasikan dengan mesin Injection (SPP/barcode label produksi). Setelah sistem akan "mengosongkan data" dari tiap label tersebut, agar sak tersebut dapat digunakan pada proses penggilingan diatas (point c). Dalam hal ini karena hasil mixing juga telah dituang ke tong bahan di mesin ybs sehingga secara data dan aktual sak tersebut juga kosong. | ||

| + | |||

| + | Dengan demikian setiap Barcode Label Produksi dapat ditelusur hingga original dan bagaimana komposisi mixingnya. | ||

| + | |||

| + | |||

| + | 6. Apakah Supplier dapat diminta untuk menempelkan barcode label sebelum dikirim ke Yasunli? | ||

| + | |||

| + | Beberapa supplier dapat saja menempelkan barcode label sebelum sak dikirim ke Yasunli namun tergantung suppliernya apakah mereka menggunakan sarana indentifikasi juga dalam pabriknya atau tidak. | ||

| + | |||

| + | |||

| + | 7. Apakah hasil gilingan selalu sama dengan hasil ayakan + debunya? | ||

| + | |||

| + | Tidak, selalu ada yang tersisa di mesin gilingan dan di mesin ayakan. Untuk itu kita dapat mengetahui seberapa besar loss akibat penggilingan dan pengayakan dengan menggunakan program YES ini. Berat sebelum diayak (hasil gilingan) dikurangi dengan hasil ayakan adalah debu yang tertampung/terdata dan debu yang tersisa (yang tidak tertampung/terambil). | ||

| + | |||

| + | |||

| + | 8. Mengapa harus menimbang Box NG (Box Kuning) saat keluar dari Injection? | ||

| + | |||

| + | Dengan menimbang Box NG (Box Kuning) saat keluar dari Injection maka secepat itu pula kita tahu berapa berat Gilingan yang akan terjadi. Tanpa perlu menimbang setelah jumlahnya banyak atau menimbang setelah menggiling, karena ada loss/debu yang terjadi setelah gilingan. Tidak perduli apakah akan segera digiling atau disimpan, berat sudah diketahui lebih dulu. | ||

| + | |||

| + | |||

| + | 9. Mengapa saat menimbang Box NG (Box Kuning) saat keluar dari Injection itu harus memasukan nomor box yang ditimbang? | ||

| + | |||

| + | * Sistem telah mencatat berat kosong tiap box, maka saat member proses material menginput nomor Box tersebut sistem akan menghitung berat bersih part NG yang ditimbangnya dengan memotong hasil timbangan terhadap berat box kosong. | ||

| + | |||

| + | * Sistem akan mendata part NG apa yang terdapat tiap Nomor Box. | ||

| + | |||

| + | |||

| + | 10. Apakah akibatnya jika petugas memasukan kode box yang berbeda dengan aktual box pada saat penimbangan keluar dari Injection ? | ||

| + | |||

| + | Memasukan kode box yang berbeda dengan aktual box berakibat isi box dan data tidak sama untuk nomor box yang input. | ||

| + | |||

| + | |||

| + | 11. Kapan suatu Box NG dinyatakan datanya "kosong"? | ||

| + | |||

| + | Suatu Box NG dinyatakan kosong apabila isinya digiling dan nomor box yg isinya digiling sudah terinput pada menu penggilingan. | ||

| + | |||

| + | |||

| + | 12. Mengapa scan barcode sak dilakukan setelah dituang ke dalam tong bahan injection, bukan sebelumnya? | ||

| + | |||

| + | * Jika sak discan sebelum dikirim ke tiap mesin, kemungkinan akan tidak sesuai antara sak dan peruntukan dimana sak itu harusnya dituang ke mesin. | ||

| + | |||

| + | * Jika sak discan sebelum dikrim ke tiap mesin dan ternyata masih ada sisa sak yang harus kembali ke proses material, maka stock material dalam sak tersebut sudah dipotong terlebih dulu dari Proses Material. Ini membuat stock di Proses Material tidak sesuai. Ketidaksesuaian tersebut menjadi tanggungjawab Proses material sendiri. | ||

| + | |||

| + | |||

| + | 13. Mengapa saat pencampuran antara material original dan hasil gilingan/hasil ayakan harus menggunakan sak kosong yang sama? | ||

| + | |||

| + | Karena total berat antara material original dan hasil gilingan/hasil ayakan sebelum dan sesudah pencampuran tetap (tidak bisa bertambah), maka untuk menghindari scan barcode (kedua kali) sesudah pencampuran maka digunakan sak yang sama. Hasil pencampuran harus terbagi rata isinya dan satu lot mixing (Mixing ID) harus cepat digunakan sampai habis. (Hasil Mixing 3 sak Recyle dan 7 sak Original harus dimasukan ke 10 sak yang sama, jika hanya dimasukan ke dalam 8 sak dan sudah habis terpakai maka 2 sak akan tetap menjadi saldo mixing Proses Material dan tidak bisa habis). | ||

| + | |||

| + | |||

| + | 14. Apakah menu persiapan itu selalu untuk pencampuran(mixing) antara material original dan material hasil gilingan/hasil ayakan? | ||

| + | |||

| + | Tidak, menu persiapan dapat digunakan untuk persiapan material apa saja yang akan dikirim ke Injection. Menu ini dapat digunakan untuk penggunaan Material Original saja, penggunaan Material hasil gilingan saja (tanpa diayak) atau penggunaan Material hasil ayakan saja. | ||

| + | |||

| + | |||

| + | 15. Bagaimana jika sak isi material original tidak mempunyai barcode label sak? | ||

| + | |||

| + | Gunakan material original yang sak-nya ada barcode labelnya. Untuk sak original yang tidak memiliki barcode, proses material melakukan komplain ke Gudang Material. | ||

| + | |||

| + | |||

| + | 16. Mengapa total Debu + hasil ayakan lebih besar dari hasil gilingan yang masuk ke Ayakan? | ||

| + | |||

| + | Hal tersebut tidak bisa terjadi, kecuali ada pencampuran hasil gilingan baru dari luar, atau penimbangan yang bermasalah. | ||

| + | |||

| + | |||

| + | 17. Apakah kegunaan dari telusur material dari barcode label produksi ? | ||

| + | |||

| + | Telusur material dari barcode label produksi digunakan untuk menganalisa kemungkinan sumber masalah Quality akibat material. | ||

| + | |||

| + | |||

| + | 18. Bagaimana telusur material di YES ? | ||

| + | |||

| + | Telusur material di YES dilakukan sampai dengan material Original dan Recycle yang pertama. | ||

| + | |||

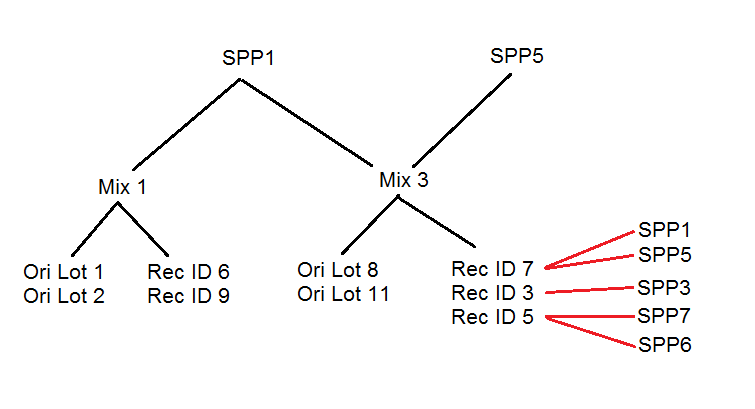

| + | Adapun proses material saat Wikipedia ini dibuat dapat dilihat pada diagram dibawah ini : | ||

| + | |||

| + | [[Berkas:PRODUCTION TREE.png]] | ||

| + | |||

| + | |||

| + | * Telusur material original tidak baik karena dalam satu mixing terdapat lebih dari satu lot material Original. Untuk memperbaiki telusur material ini dibutuhkan aturan mixing antara gudang material dan proses material. YES hanya menyediakan prasarana untuk telusur material. | ||

| + | |||

| + | |||

| + | * Telusur material dibawah Recycle pertama (Rec ID 3,5 dan 7) tidak dimungkinkan karena setiap recycle berasal dari banyak mesin (walau material sama). Kecuali satu recycle berasal dari satu mesin dan satu mixing menggunakan satu recycle maka telusur bisa dilakukan sebanyak mungkin, namun hal ini memerlukan banyak sekali box NG (box Kuning) karena tidak bisa mencampur material yang sama dari mesin yang berbeda. | ||

| + | |||

| + | |||

| + | 19. Apakah yang membedakan Label Barcode Raw Part dan Label Barcode FG yang diprint lewat Label FG? | ||

| + | |||

| + | Kedua label tersebut mempunyai Barcode yang sama namun dengan kode barang dan nama barang yang berbeda. | ||

| + | |||

| + | |||

| + | 20. Bagaimana jika Label ID pada menu print Label FG sudah ada namun tidak bisa diprint (untuk barang hasil Balikan 2nd Proses)? | ||

| + | |||

| + | Gunakan menu Reprint Label dan scan barcode raw secara bergantian | ||

| + | |||

| + | Contoh : | ||

| + | |||

| + | Ada 3 label barcode raw yaitu A, B dan C. Gunakan menu Reprint Label dan scan barcode raw A, catat Label ID untuk print Label B dan C di menu Label FG. | ||

| + | Scan kembali barcode raw B dan C untuk print Label A di menu Label FG. | ||

| + | |||

| + | Hal ini bisa dilakukan karena barcode raw dan barcode FG sama, hanya Kode barang dan Nama barang yang berbeda. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''LESS QTY BOX & SALAH LABEL''' | ||

| + | ---- | ||

| + | |||

| + | 1. Apakah sumber-sumber Less Qty box? | ||

| + | |||

| + | * Hasil Injection yang tidak genap box (Berhenti tanpa menggenapi isi box sesuai SPQ walau Mould dan atau Mesin tidak bermasalah). | ||

| + | |||

| + | * Kehabisan box sehingga menggunakan box yang tidak sesuai SPQ | ||

| + | |||

| + | * Permintaan Pecahan box dari Customer/tidak sesuai SPQ (Box tidak ditandai). | ||

| + | |||

| + | * NG saat diproses lanjutan di Finishing/QC/2nd Proses menyebabkan isi box berkurang (Box tidak ditandai). | ||

| + | |||

| + | * Pengambilan QC sampling namun barang tidak dikembalikan ke Boxnya. | ||

| + | |||

| + | * Permintaan tukar guling barang NG beberapa pcs oleh customer (Box tidak ditandai). | ||

| + | |||

| + | * Sample Engineering yang tidak diambil seluruh box. | ||

| + | |||

| + | |||

| + | |||

| + | 2. Bagaimana YES mengatasi Less Qty Box ? | ||

| + | |||

| + | * Injection jangan menghentikan produksinya sebelum penuh isi box (sesuai SPQ), jika mould dan/atau mesin tidak bermasalah. | ||

| + | |||

| + | * Permintaan pecahan box di YES dapat dipenuhi, tapi sisa qty tidak dapat dikeluarkan dari Gudang. | ||

| + | |||

| + | * Pecahan box akibat NG di 2nd Proses/Finishing tidak dapat keluar dari Gudang. | ||

| + | |||

| + | * Pengambilan Sampling hingga menyebabkan Less Qty belum diatur di YES karena pendataan Sampling belum diatur (akan diatur di Andon). | ||

| + | |||

| + | |||

| + | |||

| + | 3. Apakah sumber-sumber Salah Label ? | ||

| + | |||

| + | * Label dapat dibuat oleh siapa saja. | ||

| + | |||

| + | * Label dapat dibuat terlepas dari SPPnya (Label dapat dibuat tidak ada hubungan dengan mould yang berproduksi). | ||

| + | |||

| + | * Label berlaku kapan saja (dapat digunakan kapan saja), walaupun produk sudah tidak diproduksi. | ||

| + | |||

| + | * Label dapat diambil siapa saja terutama untuk pengiriman pecahan di Delivery. | ||

| + | |||

| + | |||

| + | |||

| + | 4. Bagaimana YES mengatasi Salah Label ? | ||

| + | |||

| + | * Label dalam YES menggunakan Barcode dibatasi waktu dan jumlah yang bisa dicetak. Setelah SPP close maka tidak ada box dengan label sisa yang dapat keluar dari Injection (label sisa tidak dapat digunakan dimanapun). Hanya box dengan sisa produksi dengan label sisa yang dapat keluar menggunakan Sidik Jari Leader Produksi (sebagai saksi dan dicatatkan untuk telusur masalah dikemudian hari). | ||

| + | |||

| + | * Delivery yang memerlukan Label (baik label hilang atau permintaan pecahan box) tidak dapat mengambil Label Barcode dari manapun (dari mesin injection, gudang, finishing dan 2nd proses). Permintaan pecahan box harus dikerjakan sebelum keluar Gudang dengan menggunakan Menu Pecahan Box di Gudang. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''FINISHING, QC ATAU 2ND PROSES''' | ||

| + | ---- | ||

| + | |||

| + | 1. Bagaimana cara pengambilan barang oleh Finishing/QC/2nd Proses dari Gudang? | ||

| + | |||

| + | Saat pengambilan barang keluar dari gerbang Gudang gunakan menu [[Pengeluaran Gudang]]. Member Finishing/QC/2nd proses melakukan scan barcode barang yang diambilnya dan scan sidik jarinya yang terdaftar (sebagai bukti pengambilan barang). | ||

| + | |||

| + | |||

| + | 2. Bagaimana penanganan barang dengan Barcode Label Produksi di QC/Finishing/2nd Proses? | ||

| + | |||

| + | Barang yang telah diterima dari gudang jangan bercampur dari satu pallet dengan pallet yang lain walaupun barangnya sama. Jika terjadi kehilangan/kerusakan label akan lebih mudah diprint ulang (Reprint Label). Jika label tidak dapat diprint ulang maka Saldo Hutang divisi tersebut tidak akan pernah hilang dan akan dimintai pertanggungjawabnya. | ||

| + | |||

| + | |||

| + | 3. Bagaimana cara pengembalian barang oleh Finishing/QC/2nd Proses ke Gudang? | ||

| + | |||

| + | Finishing/QC/2nd Proses mengembalikan sejumlah box/barang menggunakan menu [[Balikan 2nd Proses]] lalu melakukan scan barcode setiap boxnya dan memberikan sidik jarinya. Member gudang menginput lokasi dimana barang akan ditempatkan. | ||

| + | |||

| + | |||

| + | |||

| + | 4. Bagaimana pelaporan NG dari Finishing/QC/2nd proses ke Gudang ? | ||

| + | |||

| + | Finishing / QC / 2nd Proses dapat melaporkan NG-nya ke Gudang dengan menu [[Job Order 2nd Proses]] lalu melakukan pengembalian barang lainnya yang tidak NG dengan [[Balikan 2nd Proses]]. Baik barang NG maupun barang OK yang masuk ke gudang harus full box. | ||

| + | |||

| + | Dengan melaporkan NG tersebut maka saldo hutang dari divisi tersebut akan berkurang dengan sendirinya. | ||

| + | namun harus diperhatikan jangan melaporkan NG sehingga memecah box menjadi Less Quantity menjadi banyak, dengan menggabungkan jumlah yang NG ke jumlah box yang paling sedikit. | ||

| + | |||

| + | |||

| + | 5. Apakah akibatnya jika NG tidak dilaporkan pada YES ? | ||

| + | |||

| + | Jika NG tidak dilaporkan maka saldo hutang dari Finishing/QC/2nd Proses akan menumpuk. Semakin lama tidak dilaporkan, semakin banyak Saldo Hutang. Ini menjadi tanggungjawab sepenuhnya Finishing/QC/2nd Proses terhadap PPIC. | ||

| + | |||

| + | |||

| + | 6. Bagaimana jika printing salah merubah Barang Raw menjadi Barang Jadi? | ||

| + | |||

| + | Printing masih dapat memilih Barang Jadi yang "benar" selama Barang Jadi tsb masih dalam satu WIP (di BOM) dari Barang Jadi yang "salah" pilih tadi dan keduanya masih berasal dari Mould yang sama. | ||

| + | |||

| + | |||

| + | 7. Bagaimana dengan box yang tidak full (Barang OK dan barang NG)? | ||

| + | |||

| + | Barang OK atau barang NG yang isinya tidak full SPQ harus tetap berada pada Finishing/QC/2nd Proses dimana tidak full terjadi (diakibatkan terjadinya NG setealh rework/sortir dsbnya yang menyebabkan barang tidak layak dikirim). | ||

| + | |||

| + | |||

| + | 8. Mengapa diperlukan sidik jari QC Produksi untuk memverifikasi hasil pertama (package pertama) dari SPP baru ? | ||

| + | |||

| + | Ini dilakukan untuk agar QC Produksi melakukan cek aktual barang didalam box terhadap apa yang tertulis di labelnya. | ||

| + | |||

| + | |||

| + | |||

| + | '''GANTI PACKING (ISTILAH "OPER PACKING")''' | ||

| + | ---- | ||

| + | |||

| + | 1. Bagaimana YES mengatur Oper Packing? | ||

| + | |||

| + | Ganti Packing atau Oper Packing dilakukan dengan cara : | ||

| + | |||

| + | * Mengeluarkan barang dengan Packing tidak standard dari Gudang melalui [[Pengeluaran Gudang]] ke Finishing | ||

| + | |||

| + | * Melakukan registrasi barcode label melalui [[Over Packing IN]], untuk mendata box mana yang AKAN dioper-packing. | ||

| + | |||

| + | * Melakukan registrasi barcode label melalui [[Over Packing OUT]], untuk menentukan tujuan Box Standardnya dan mencetak Label Barcode Baru. | ||

| + | |||

| + | * Mengembalikan barang yang sudah dioper-packing ke Gudang melalui [[Balikan 2nd Proses]] | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''TRANSAKSI GUDANG''' | ||

| + | ---- | ||

| + | |||

| + | 1. Bagaimana YES mengatur Gudang Ready dan Gudang WIP? | ||

| + | |||

| + | Pada YES tidak ada lagi pemisahan orang gudang yang menangani barang Ready dan barang WIP. | ||

| + | |||

| + | YES hanya memisahkan jenis barang berdasarkan proses berikutnya. | ||

| + | |||

| + | |||

| + | Part dikatakan Ready atau WIP hanya berdasarkan apakah barang tersebut akan dikirim ke Customer (lewat Delivery) atau 2nd Proses (Painting, Printing, Assembling). | ||

| + | Dalam YES terdapat 4 kategori barang : | ||

| + | |||

| + | * Kode Barang Ready yang siap dikirim ke Customer (lewat Delivery) | ||

| + | |||

| + | * Kode Barang Ready yang dihold Quality Control. | ||

| + | |||

| + | * Kode Barang WIP yang siap dikirim ke 2nd Proses. | ||

| + | |||

| + | * Kode Barang WIP yang dihold Quality Control. | ||

| + | |||

| + | Secara alamat keempat jenis barang ini penempatannya diserahkan pada pihak Gudang sendiri yang mengatur. | ||

| + | |||

| + | |||

| + | 2. Mengapa harus scan keluar Injection dan kembali scan saat masuk Gudang? | ||

Dilakukan scan keluar Injection dan masuk Gudang untuk menghindari tidak masuknya box langsung ke Gudang dari Injection. Sistem menghendaki semua barang yang keluar dari Injection seluruhnya masuk Gudang, jadi apabila ada box yang tidak masuk ke gudang maka hanya box selebihnya yang masuk gudang itulah menjadi hasil injection. Ini untuk ketertiban serah terima barang. | Dilakukan scan keluar Injection dan masuk Gudang untuk menghindari tidak masuknya box langsung ke Gudang dari Injection. Sistem menghendaki semua barang yang keluar dari Injection seluruhnya masuk Gudang, jadi apabila ada box yang tidak masuk ke gudang maka hanya box selebihnya yang masuk gudang itulah menjadi hasil injection. Ini untuk ketertiban serah terima barang. | ||

| − | + | 3. Mengapa tidak bisa scan barcode di penerimaan gudang ? | |

| − | + | Tidak bisa scan barcode di gudang menandakan Label Barcode box ada yang belum pernah atau tidak tescan di Injection atau seseorang mengganti label baru dari mesin injection karena hilang. Untuk itu kembalikan box yang labelnya bermasalah ke Injection, untuk dikeluarkan pada penarikan packing berikutnya. | |

| − | + | 4. Apa akibatnya bila barang tidak scan masuk gudang tetap dimasukan/diletakkan di Gudang? | |

| − | + | Barang yang berlabel barcode tersebut akan tidak bisa scan keluar Gudang. Dan bila tetap diteruskan sampai ke Loading maka tidak dapat dibuat Surat Jalan. Box yang bermasalah tersebut akan direcord di loading bersamaan dengan nama Checker Delivery, Nomor Polisi dan Nama Supir yang truk/mobilnya menjadi tujuan pengisian box tersebut. | |

| − | + | 5. Bagaimana jika Injection berhasil scan 20 box namun saat akan discan di Gudang 2 box label barcodenya hilang? | |

| − | + | - Petugas Gudang mengembalikan 2 box tersebut ke Injection (karena tidak bisa discan di gudang, otomatis belum menjadi hasil injection). | |

| + | |||

| + | - Petugas Packing & Label menempatkan box yang tidak ada labelnya tersebut ke mesin produksi yang bersangkutan, untuk diberi label dan dikirim pada penarikan berikutnya. | ||

| + | |||

| + | |||

| + | 6. Mengapa sisa produksi Injection tidak bisa discan jari oleh Packing (diminta Leader Produksi untuk Fingerscan)? | ||

| + | |||

| + | Jika ada box-box yang dikeluarkan dari Injection setelah SPP ditutup oleh PPIC, maka hanya Fingerscan Leader produksi yang dapat mengeluarkan box-box tersebut (sebagai saksi bahwa benar ada sisa produksi yang belum keluar). | ||

| + | Hal ini untuk menghindari terpakainya Label Barcode Produksi terus menerus, walau barang masih sama dan berproduksi di mesin yang sama. Kemampuan telusur jika terjadi masalah akan rendah. | ||

| + | |||

| + | |||

| + | 7. Dapatkah pengiriman/pengambilan hanya beberapa box dari satu pallet/satu label Package? | ||

| + | |||

| + | Pengambilan per box bisa dilakukan dengan menscan sejumlah box yang diambil, karena prinsip dari YES adalah Box based (sesuai dengan SPQ yang juga dihitung box based). | ||

| + | |||

| + | |||

| + | 8. Apakah bisa menggabungkan dua pallet (dua package) atau lebih yang isi boxnya sedikit menjadi satu pallet (satu package)? | ||

| + | |||

| + | Penggabungan bisa dilakukan dengan menu Penggabungan Gudang menjadi satu label Package yang baru hanya untuk Tooling ID yang sama. Bila box-box digabung secara fisik tapi tanpa melalui proses Penggabungan Gudang maka nanti saat akan keluar barang tersebut sistem akan meminta untuk dipisahkan. | ||

| + | |||

| + | |||

| + | 9. Apakah box yang isinya tidak penuh diperbolehkan keluar dari Injection ? | ||

| + | |||

| + | Karena gudang adalah tempat penyimpanan barang yang siap kirim, maka box yang isinya tidak penuh tidak boleh masuk ke Gudang karena akan berpotensi Less Quantity (Isi kurang dari pada yang dinyatakan pada label). Untuk itu dituntut peran serta Injection, QC, 2nd Proses dan Finishing untuk menampung barang yg tidak full box ditempatnya. | ||

| + | |||

| + | |||

| + | 10. Bagaimana mengeluarkan box dari dua package (dua pallet) atau lebih yang berbeda? dapatkah discan sekaligus? | ||

| + | |||

| + | Pengeluaran dari dua package (dua pallet) atau lebih tidak bisa sekaligus dilakukan, harus dikeluarkan satu persatu per package. Untuk itu jika pengeluaran dari dua package yang berbeda maka harus disusun berdasarkan satu tumpukan (satu kolom), agar lebih teratur saat scan. | ||

| + | Ini berguna jika suatu saat tidak jadi dikeluarkan maka bisa dikembalikan ke asal packagenya dengan mudah. | ||

| + | |||

| + | |||

| + | 11. Apakah dapat melakukan pengambilan pecahan box (contoh: isi SPQ ada 144 pcs diambil 10 pcs)? | ||

| + | |||

| + | Pengambilan pecahan box dapat dilakukan DI GUDANG melalui Menu Pecahan dan melakukan print label barcode untuk 10 pcs tsb. Label lama (144 pcs) tidak dapat digunakan untuk scan pengeluaran gudang kemanapun (salah satu cara untuk mencegah Less Quantity). Dengan pergantian Label Barcode maka pecahan box dapat dilakukan. | ||

| + | |||

| + | |||

| + | 12. Mengapa penggabungan box hanya dapat dilakukan pada Tooling ID yang sama? | ||

| + | |||

| + | Pallet2 harus dipisahkan berdasarkan Tooling ID-nya agar saat ada masalah Quality dan customer hanya meminta pengiriman dari satu tooling ID saja maka akan lebih mudah pengambilannya. Tidak perlu melakukan pensortiran. | ||

| + | |||

| + | |||

| + | 13. Mengapa perlu scan keluar Gudang dan scan kembali saat barang dikirim naik truk? | ||

| + | |||

| + | Transit Loading (atau disebut area preparation) digunakan planner untuk mempersiapkan barang dari rak/lokasi gudang sebelum naik ke truk). Harusnya barang yang telah keluar dari Gudang ke area Transit Loading tersebut tepat jumlah dengan kanban atau permintaan customernya. Namun kenyataanya masih banyak planner yang mengeluarkan barang melebihi jumlah yang dibutuhkan atau terjadinya penurunan permintaan customer, sehingga pada Transit Loading memiliki stock sendiri. Maka dengan mengetahui selisih scan keluar gudang dengan scan naik ke truk itulah stock di Transit Loading dapat diketahui. Itulah mengapa scan harus dilakukan saat keluar gudang dan saat naik ke truk. | ||

| + | |||

| + | |||

| + | 14. Mengapa Barcode scanner berbunyi dan lampu menyala merah serta tidak ada data yang masuk? | ||

| + | |||

| + | Kemungkinan besar Power (daya) dari USB tidak memadai (pada PC lama atau kabel yang mempunyai Resistance/hambatan besar) untuk mengirim data dari Barcode Scanner ke PC. Beri USB hub dengan power tambahan minimal 2 Ampere DC. | ||

| + | |||

| + | |||

| + | 15. Saat scan di pengeluaran Gudang mengapa harus scan per kelompok asal pallet (asal Package)? | ||

| + | |||

| + | Scan dilakukan per kelompok asal pallet agar member Gudang tertib dalam pengambilan barang dari beberapa lokasi pallet (asal Pallet). Jika pada suatu saat dibatalkan pengambilannya maka dengan mudah pengembalian ke lokasi pallet/asal pallet/kelompok packagenya. | ||

| + | |||

| + | |||

| + | 16. Saat scan di Loading apakah harus sesuai kelompok palletnya (seperti saat keluar Gudang)? | ||

| + | |||

| + | Tidak diperlukan scan sesuai kelompok palletnya saat scan di Loading, langsung scan seluruhnya dalam satu pallet. | ||

| + | |||

| + | |||

| + | 17. Dapatkah barang yang sudah scan keluar gudang dimasuki kembali ke Gudang? Bagaimana caranya? | ||

| + | |||

| + | Barang yang telah scan keluar Gudang dapat dimasukkan kembali ke Gudang melalui scan lewat menu Balikan 2nd Proses. Sistem akan mengenali dari mana box tersebut berasal sehingga tidak perlu ada pemilihan asal barang tersebut oleh siapapun. Scan masuk kembali ke Gudang tidak dibatasi dari mana asal packagenya (palletnya) karena akan terbit Label Package baru. | ||

| + | |||

| + | |||

| + | 18. Bagaimana YES mengatur Oper Packing/ Ganti Packing dari box tdk standard ke box standard? | ||

| + | |||

| + | YES mengatur Oper Packing melalui Saldo barang yang akan dioperpacking di Finishing dan pembatasan penerbitan LABEL BARCODE BARU bardasarkan Saldo dan SPQ box standard. | ||

| + | |||

| + | |||

| + | 19. Mengapa Mapping Gudang tidak bisa dibuka atau error? | ||

| + | |||

| + | Mapping Gudang digunakan YES untuk memvisualisasikan penempatan barang di Gudang. Mapping Gudang YES akan selalu melihat data penempatan barang berdasarkan FIFO, jadi sambungan ke Server FIFO tidak boleh terputus, baik karena IP berubah atau penggunaan IP Public yang tidak terhubung dengan internet. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''BARANG DISCONTINUE''' | ||

| + | ---- | ||

| + | |||

| + | |||

| + | 1. Bagaimana perlakukan barang discontinue? | ||

| + | |||

| + | Barang discountinue dapat ditandai dengan mengklik check box Discontinue di Item Master. Sekali sudah dibuat discontinue maka Item ID tidak dapat lagi digunakan utk pembuatan SPP dan Label Barcode. Namun barang yg discontinue di gudang masih dapat dikeluarkan dari Gudang atau dikembalikan ke Gudang. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''KEMAMPUAN TELUSUR MELALUI BARCODE LABEL PRODUKSI''' | ||

| + | ---- | ||

| + | |||

| + | 1. Bagaimana menentukan posisi box melalui barcode labelnya? | ||

| + | |||

| + | Menu [[Box Info]] dapat digunakan untuk menentukan posisi/kepemilikan dan riwayat perjalanan/perpindahan box tersebut dengan menscan barcode label tiap box. Adapun informasi yang muncul setelah barcode label produksi discan dapat dilihat di [[Identifikasi Box]]. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''QUALITY CONTROL''' | ||

| + | ---- | ||

| + | |||

| + | 1. Mengapa hold harus dilakukan pada YES? | ||

| + | |||

| + | Hold dilakukan pada YES agar seluruh stock di gudang dapat terbaca status kualitasnya secara realtime, digunakan untuk pengambilan keputusan PPIC untuk memproduksi kembali atau tidak. Demikian juga dengan melakukan Hold dan Release di YES sekaligus menjadikan laporan aktivitas QC itu sendiri, bahwa mereka telah melakukan upaya untuk menjaga Quality. | ||

| + | Barang yang telah dihold tidak dapat keluar ke Delivery atau pembuataan Surat Jalan sebelum direlease. | ||

| + | |||

| + | |||

| + | 2. Bagaimana melakukan Hold? | ||

| + | |||

| + | Hold dilakukan per penarikan dari Injection ke Gudang (per Label Package yg ada di Pallet), tanpa melihat pallet itu penuh atau terisi sebagian. | ||

| + | Kelompok box ini jangan berpencar sampai dinyatakan semua box tersebut direlease. Ini untuk melokalisir masalah Quality agar box tidak tersebar kemana-mana. | ||

| + | |||

| + | |||

| + | 2. Haruskah orang yang sama melakukan Hold dan melakukan Release ? | ||

| + | |||

| + | Tidak harus orang yang sama. Namun perlu ditekankan sebelum melakukan Release, orang tersebut memastikan barang telah lulus Quality menurut standard yang ada. | ||

| + | |||

| + | |||

| + | 3. Bagaimana penanganan barang Hold QC? | ||

| + | |||

| + | Barang yang dihold QC tidak bisa dikeluarkan ke Delivery atau 2nd Proses (kecuali ke Finishing atau QC). Setelah selesai di Finishing, barang dikembalikan ke Gudang oleh Finishing dan direlease QC agar bisa dikeluarkan dari Gudang ke Delivery nanti. Untuk itu QC harus mengetahui barang yg sudah selesai difinishing. | ||

| + | |||

| + | |||

| + | 4. Dapatkah QC melakukan Rework? Bagaimana caranya? | ||

| + | |||

| + | Sebenarnya QC tidak diperbolehkan untuk melakukan tugas rework disamping tugas pengecekan barang. Namun jika QC ingin melakukan Rework maka barang dikeluarkan dari Gudang dengan Pengeluaran Gudang ke divisi QC menggunakan sidik jari member QC yang terdaftar. | ||

| + | |||

| + | |||

| + | 5. Setelah sekumpulan box dihold apakah bisa direlease per box? | ||

| + | |||

| + | Tidak bisa dilakukan release perbo. Satuan terkecil untuk dilakukan release adalah per Hold ID. | ||

| + | |||

| + | Jika Hold ID berasal dari satu package maka harus direlease satu pallet tsb, Jika Hold ID berasal dari beberape package maka harus direlease seluruhnya dari beberapa package tadi. | ||

| + | |||

| + | Untuk itu lakukan hold per package karena pengurusan masalah quality dan releasenya menjadi lebih mudah. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''STOCK OPNAME''' | ||

| + | ---- | ||

| + | 1. Bagaimana kemungkinan yang timbul dari hasil stock opname ? | ||

| + | |||

| + | |||

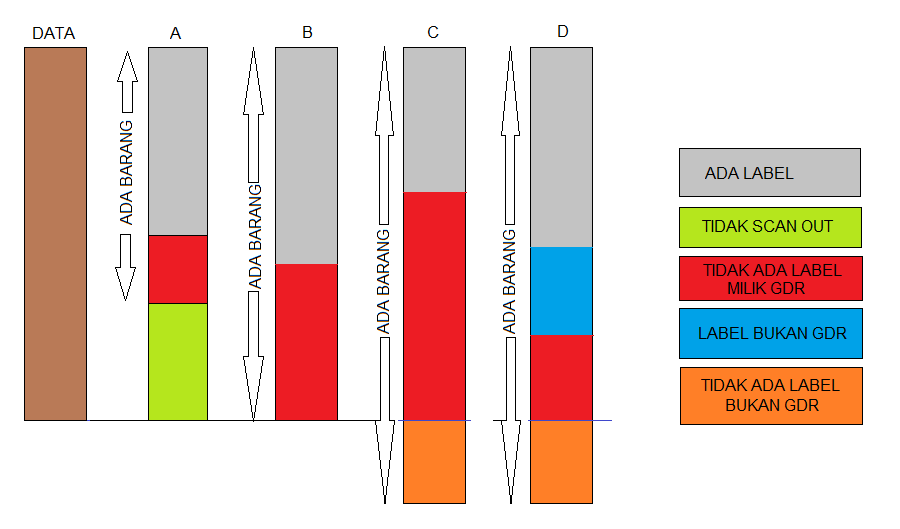

| + | [[Berkas:Kemungkinan_Hasil_Stock_Opname.png]] | ||

| + | |||

| + | A. Barang aktual ada yang memiliki Label Barcode dan ada yang tidak memiliki Label Barcode, namun totalnya lebih kecil dari pada Data Gudang. Ini menunjukan adanya barang yang tidak scan-out dari gudang. | ||

| + | |||

| + | B. Barang aktual ada yang memiliki Label Barcode dan ada yang tidak memiliki Label Barcode, namun totalnya sama dengan Data Gudang. | ||

| + | |||

| + | C. Barang aktual ada yang memiliki Label Barcode dan ada yang tidak memiliki Label Barcode, namun totalnya melebihi dari Data Gudang. | ||

| + | Kemungkinan ada barang bukan berasal dari Gudang yang masuk tanpa scan-in. Ini juga mengakibatkan aktual barang di divisi lain diluar gudang akan kekurangan dari pada data hutangnya terhadap Gudang. | ||

| + | |||

| + | |||

| + | D. Barang aktual ada yang memiliki Label Barcode milik Gudang dan Label Barcode milik Non-Gudang serta tanpa Label Barcode. | ||

| + | Barang dengan Label barcode milik Non-Gudang harus dikembalikan ke pemiliknya (divisi luar gudang). | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | 2. Bagaimana cara Stock Opname YES yg Ideal? | ||

| + | |||

| + | Stock opname pada YES dapat dilakukan menggunakan Laptop/Netbook yang terhubung dengan WIFI, dengan mengecek jumlah box yang terdapat pada Label Package. Untuk itu sebelum dimulai stock opname, harus dipastikan seluruh pallet mempunyai Label Package. Jika hilang, print melalui cara [[Re-print Package]]. | ||

| + | |||

| + | A. Scan label package dan perhatikan apakah jumlah Box beda dengan aktual. | ||

| + | |||

| + | B. Jika stock aktual lebih kecil, catat nomor Packagenya dan catat jumlah box yang tidak ada. | ||

| + | |||

| + | C. Jika stock aktual lebih besar, gunakan menu Box Info [[Identifikasi Box]] dan cek satu-persatu mana box yg bukan kelompok Label Package dalam pallet ini. Saat ditemukan beda, pisahkan box tersebut dan catat nomor Package milik dari box yang beda tersebut. | ||

| + | |||

| + | D. Setelah stock opname selesai, cek box yang ditemukan pada point C diatas dan cek box yang berasal dari point B. Jika box tersebut berasal dari point B maka pindahkan box yang tidak pada tempatnya itu ke tempat asalnya. Box tersebut hanya berpindah jadi tidak mempengaruhi jumlah totalnya. | ||

| + | |||

| + | E. Bila ditemukan ada Package yang tidak ada aktual barangnya, maka dipastikan ada barang yang keluar tanpa scan. Catat nomor packagenya. | ||

| + | |||

| + | F. Bila ditemukan tidak ada Package namun aktualnya ada, maka dipastikan ada abrang yang masuk tanpa scan. Catat nomor packagenya. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''ENGINEERING SAMPLE''' | ||

| + | ---- | ||

| + | |||

| + | 1. Dapatkah Engineering mengambil hanya beberapa pcs sample barang dari Gudang untuk customer dari satu box (contoh : 5 dari 72 pcs)? | ||

| + | |||

| + | Engineering dapat mengambil 5 pcs dari 72 pcs dengan melakukan permintaan ke Gudang dan melakukan pengeluaran gudang ke divisi Engineering. Sisa barang 67 pcs menjadi milik Engineering (sebaiknya diletakan di Engineering) dan tidak bisa dikeluarkan ke Delivery. Ini berguna untuk mencegah Less Quantity terkirim. | ||

| + | |||

| + | |||

| + | 2. Dapatkah Engineering mengambil sample barang dari Injection (saat berproduksi)? | ||

| + | |||

| + | Engineering dapat mengambil sample barang dari Injection dengan melakukan scan barcode label produksi barang tersebut dan menandai flag ES saat pengeluaran Injection. Dengan demikian maka label produksi tersebut tidak akan dapat dikeluarkan langsung ke Delivery tanpa Fingerscan Engineering di Pemasukan Gudang dan Pengeluaran Gudang. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''DELIVERY''' | ||

| + | ---- | ||

| + | |||

| + | 1. Perlukan adanya Transit Delivery (Loading)? | ||

| + | |||

| + | Transit Delivery diperlukan karena ketepatan waktu kedatangan Truk yang rendah sehingga waktu Turn Around Time akan terpotong oleh menunggu kedatangan Truk , untuk itu sebagian besar barang ditumpuk di Transit Loading sebelum truk datang. Karena jika tidak demikian, kedatangan truk yang sewaktu2 tidak akan bisa diimbangi pengambilan barang dari rack gudang. | ||

| + | Karena adanya sejumlah barang di area Transit Delivery maka tempat tersebut menjadi seperti "gudang kecil" dimana barang bergerak dengan cepatnya. Untuk itu maka YES mendata semua barang yang berada di Transit Delivery, tidak hanyak mendata barang yang berada di Gudang dan di divisi lain. | ||

| + | |||

| + | |||

| + | 2. Mengapa harus scan keluar gudang lalu kembali scan saat naik ke truk? | ||

| + | |||

| + | Scan keluar Gudang digunakan untuk mengurangi Stock Gudang menjadi Stock Delivery di area Transit Delivery. Sedangkan scan naik ke truk digunakan untuk mengurangi Stock Delivery menjadi Surat Jalan. | ||

| + | |||

| + | |||

| + | |||

| + | 3. Apakah tujuan YES di Delivery? Mengapa Check Sheet Delivery tidak digunakan lagi? | ||

| + | |||

| + | * YES akan mengganti semua pembuatan Surat Jalan manual atau Surat Jalan dari Software apapun (termasuk PM Soft), karena Surat Jalan tersebut dapat dibuat tanpa barang dinyatakan telah keluar dari Gudang terlebih dahulu. Hal ini dapat membuat gap stock gudang. | ||

| + | |||

| + | |||

| + | * YES akan mempersingkat waktu pembuatan Surat Jalan dan Dokumen BC2.7/BC4.1 sehingga mencegah penumpukan truk akibat menunggu pembuatan Surat Jalan dan Dokumen BC yang mengakibatkan sulitnya Manuver truk keluar/masuk area Loading. Setelah selesai scan (penutupan gate loading) maka otomatis Surat Jalan dan Dokumen BC sudah terbentuk, siap di print tanpa pengetikan ulang dari Checksheet Delivery. | ||

| + | |||

| + | |||

| + | * YES akan mencegah kesalahan identifikasi barang (mengandalkan pengetahuan barang oleh Checker) dan jumlah barang yang naik ke truk (bisa dirapel), juga untuk mengetahui adanya prosedur pengeluaran barang yang tidak dijalankan didepannya/sebelumnya (tidak memotong stock akibat tidak scan keluar Gudang). | ||

| + | |||

| + | |||

| + | * YES akan mencegah pembuatan Surat Jalan lebih dahulu dengan tujuan menyingkat waktu dan menyalin dari Kanban atau permintaan Customer, tanpa ada kesesuaian dengan barang yang naik ke truk. | ||

| + | |||

| + | |||

| + | |||

| + | 4. Siapa yang membuka Gate Loading dan menutup Loading? | ||

| + | |||

| + | Checker Deliver di loading yang membuka Gate Loading dan menutup Gate Loading karena Checker yang paling tau truk mana yang harus diisi dengan barang apa saja ke tujuan customernya. | ||

| + | Seharusnya yang membuka Gate Loading adalah driver yang memarkirkan truknya di gate yang kosong, namun karena kebanyakan sidik jari driver rusak maka digantikan pembukaan Gate loading oleh Checker Delivery. | ||

| + | |||

| + | |||

| + | 5. Siapa yang melalukan proses scan barcode di Loading ? | ||

| + | |||

| + | Scan Barcode Label di Loading dilakukan saat box akan dikirim naik ke truk oleh member Gudang atau member Delivery lainnya yang terdaftar sidik jarinnya. | ||

| + | |||

| + | |||

| + | 6. Dapatkah barang yang sudah scan di Loading (yang sudah dinyatakan naik truk) itu dibatalkan (tidak jadi naik)? | ||

| + | |||

| + | Barang yang telah discan di Loading (yang sudah dinyatakan naik ke truk) dapat dibatalkan/dikembalikan ke Transit Loading dengan menggunakan menu [[Balikan Transit]] sepanjang belum dilakukan [[Penutupan Gate Loading]]. | ||

| + | |||

| + | |||

| + | 7. Bagaimana mengetahui barang apa saja yang saat ini berada di Transit Loading? | ||

| + | |||

| + | List barang apasaja yang berada di Transit Loading dapat diketahui dengan menu [[Pengecekan Barang Transit Delivery]]. | ||

| + | |||

| + | |||

| + | 8. Dapatkah Delivery mengambil barcode label dari gudang atau injection untuk pengeluaran barang dengan YES? | ||

| + | |||

| + | Label barcode dari manapun termasuk dari dalam gudang atau injection tidak dapat digunakan untuk mengeluarkan barang (pembuatan SJ) menggunakan YES. | ||

| + | |||

| + | |||

| + | 9. Dapatkah barang WIP (berkode barang WIP, bukan berstatus Hold QC) dikeluarkan ke Delivery? | ||

| + | |||

| + | Barang berkode WIP dapat dikeluarkan ke Delivery untuk dikirim ke Customer sepanjang tidak dihold QC. | ||

| + | |||

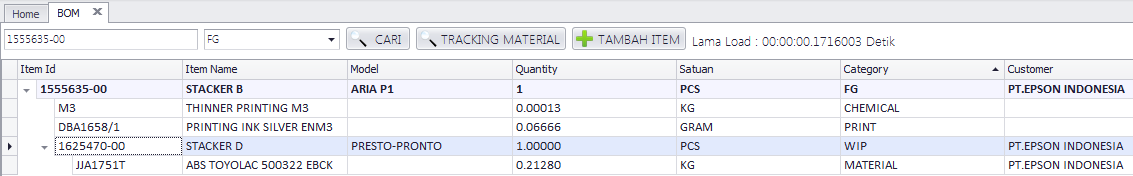

| + | Contoh dibawah ini: Stacker D (tidak printing) dan Stacker B (sudah printing) | ||

| + | |||

| + | [[Berkas:FG DAN WIP BISA DIKIRIM.png]] | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | '''HASIL INJECTION''' | ||

| + | ---- | ||

| + | |||

| + | 1. Mengapa hasil Injection di YES tidak diambil dari Check Sheet Produksi (yang ditulis Operator Injection di tiap mesin)? | ||

| + | |||

| + | |||

| + | Berikut alasan mengapa hasil injection di YES tidak diambil/bersumber dari Check Sheet Produksi yang ditulis oleh tiap operator Injection: | ||

| + | |||

| + | |||

| + | A. Operator menghitung qty hasil OK dari jumlah box yang sudah terisi (karena hanya box sebagai alat hitung qty). | ||

| + | |||

| + | * Qty barang (quantity box) terhitung dua kali saat pergantian shift, operator menghitung box pada pallet hasil shift sebelumnya (sebagai hasil shiftnya) yang belum ditarik ke luar Injection. Hal ini menyebabkan Gap Negatif (Gudang tampak lebih sedikit bertambah stocknya). | ||

| + | |||

| + | * Qty Barang yang tidak penuh box yang tertinggal pada akhir shift dihitung masuk Check Sheet Produksi. Box tersebut akan masuk gudang pada shift berikutnya (Gudang tampak lebih sedikit bertambah stocknya). | ||

| + | |||

| + | * Barang sudah ditarik member Packing namun tidak sempat ditulis oleh Operator ke Check Sheet Produksi atau tidak ditulis oleh Packing pada Check Sheet. Hal ini akan menyebabkan Gudang tampak lebih banyak bertambah stocknya). | ||

| + | |||

| + | |||

| + | Ketiga hal tersebut apabila terjadi kumulatif hari ke hari maka tampak akan besar sekali jumlah gap antara Injection dan Gudang. | ||

| + | Dengan demikian NPR yang dibuat dengan cara pengumpulan data Check sheet seperti diatas adalah tidak akurat. | ||

| − | + | B. NG perjam selama satu shift, ditulis kadang dirapel (tidak diisi setiap jamnya). | |

| − | |||

| + | C. Detail masalah mould, mesin atau setting ulang. Penulisan waktu tidak akurat mengenai mulai terjadinya masalah dan berakhirnya repair/setting ulang. | ||

| − | |||

| − | |||

| − | |||

| + | '''PENGEMBALIAN BARANG DARI CUSTOMER (RETURN PART)''' | ||

| + | ---- | ||

| − | + | 1. Mengapa barang Return dari Customer menjadi milik QC? | |

| − | + | Karena barang Return belum tentu semuanya OK maka barang tersebut harus disortir/dicek ulang oleh QC. Barang OK akan dikembalikan ke Gudang agar dapat dikirim kembali kemudian hari sementara barang yg NG dapat dinyatakan NG dan tidak perlu masuk Gudang. | |

| + | Surat Jalan Return dari Customer diinput Gudang saat penerimaan Pengembalian lengkap dengan kode barang dan jumlahnya. | ||

Revisi terkini pada 19 Agustus 2015 05.12

Dibawah ini adalah sekumpulan pertanyaan & jawabannya mengenai seputar aplikasi YES. Untuk mencari kata kunci dari pertanyaan tekan Ctrl+F dan ketik kata kunci (Contoh kata kunci "Sisa Produksi").

Jika ada pertanyaan yang tidak terdapat didalam Tanya Jawab ini, silahkan dipertanyakan langsung ke Team YES.

PERTANYAAN UMUM

1. Mengapa menggunakan Printer Laser untuk mencetak Label Barcode Produksi?

Hasil cetak printer laser kebal terhadap cuaca (kelembaban) dan jenis kertas. Printer Inkjet mudah blobor dan menyulitkan pembacaan Barcode Scanner.

2. Mengapa menggunakan Sidik Jari untuk bertransaksi ?

Sidik jari adalah salah satu cara identifikasi yang tidak bisa ditukarkan/dipinjamkan/diketahui antar satu orang dengan orang lainnya. Dengan menggunakan sidik jari maka pelaku/pengguna serta datanya lebih dapat dipertanggungjawabkan. Fingerscan adalah alat pengganti tandatangan pada lembar form kertas.

3. Mengapa harus scan satu persatu box, bukan sekali scan untuk seluruh box dalam satu pallet?

Apabila sekali scan mewakili seluruh box yang ada dalam satu pallet dan box itu suatu saat terpisah dari kelompoknya, maka identifikasi dari mana box tersebut akan sulit diketahui (kemampuan telusur rendah).