Pengeluaran hasil Injection: Perbedaan revisi

| (75 intermediate revisions by the same user not shown) | |||

| Baris 4: | Baris 4: | ||

1. Pastikan box yang akan discan barcode per boxnya berasal dari mesin yang sama / SPP yang sama. Walau barang sama tapi dari mesin yang berbeda tetap tidak bisa dicampur saat scan barcode per boxnya | 1. Pastikan box yang akan discan barcode per boxnya berasal dari mesin yang sama / SPP yang sama. Walau barang sama tapi dari mesin yang berbeda tetap tidak bisa dicampur saat scan barcode per boxnya | ||

| − | 2. Petugas Packing | + | 2. Petugas Packing mengklik menu Package. |

| − | [[Berkas: | + | 3. Petugas Packing memilih tombol New dan mengisi jenis box, partisi/tray, mengisi Item ID yang ada di label serta jumlah box yang akan discan, seperti dibawah ini. |

| + | |||

| + | |||

| + | [[Berkas:Verifikasi_Injection_Out_3.png]] | ||

| + | |||

| + | |||

| + | 4. Setelah mengisi Asal mesin, Jenis box/partisi/tray, Item ID (yang terdapat pada label) dan jumlah box yang akan discan maka akan muncul form spt dibawah ini, letakan cursor pada kolom kosong. | ||

| − | |||

[[Berkas:Package.png]] | [[Berkas:Package.png]] | ||

| − | |||

| − | 5. Pastikan semua box terscan seluruhnya | + | 5. Petugas Packing melakukan scan Barcode Label produksi. Sistem akan memverifikasi barcode ID tsb sebagai berikut : |

| + | |||

| + | |||

| + | * Jika Label bekas dari Customer (pernah scan out gudang ke Delivery), maka akan muncul pesan spt dibawah ini: | ||

| + | |||

| + | |||

| + | [[Berkas:Label_bekas_dari_Customer.png]] | ||

| + | |||

| + | |||

| + | |||

| + | * Jika Label pernah discan keluar Injection (pernah disimpan pada salah satu PC keluar Injection), maka akan muncul pesan spt dibawah ini : | ||

| + | |||

| + | |||

| + | [[Berkas:Validasi Label 4.png]] | ||

| + | |||

| + | |||

| + | |||

| + | * Jika Label yang diprint shift kemarin(sebelumnya) maka akan muncul pesan spt dibawah ini : | ||

| + | Lihat penjelasannya pada [[Pembatasan Label]]. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | * Jika Barcode Label sudah pernah scan IN gudang, maka akan muncul pesan spt dibawah ini: | ||

| + | |||

| + | |||

| + | [[Berkas:Label_milik_Gudang.png]] | ||

| + | |||

| + | |||

| + | |||

| + | * Jika Box aktual tidak sama dengan box dalam label barcode maka akan muncul pesan spt dibawah ini : | ||

| + | |||

| + | |||

| + | [[Berkas:Verifikasi Label 2.png]] | ||

| + | |||

| + | |||

| + | |||

| + | * Jika Barcode Label dan asal mesin adalah sama serta jenis box dan qty per box benar maka sistem akan mengijinkan untuk scan Barcode Label dilanjutkan. | ||

| + | |||

| + | |||

| + | Pastikan semua box terscan seluruhnya. Box yang tidak terscan akan menyebabkan jumlah hasil produksi yg masuk gudang akan berkurang karena gudang tidak akan menerima box tsb. | ||

| + | |||

| + | |||

6. Setelah selesai tekan tombol Simpan dan berikan Sidik Jari pada Fingerscan saat diminta software. | 6. Setelah selesai tekan tombol Simpan dan berikan Sidik Jari pada Fingerscan saat diminta software. | ||

| + | |||

| + | |||

| + | * Jika Barcode Label berasal dari SPP yang sudah ditutup maka akan muncul pesan spt dibawah ini, memerlukan sidik jari Leader Produksi > sidik jari Gudang. Sidik jari gudang tersebut sebagai konfirmasi bahwa benar ada barang yang diserahkan member Injection ke member Penarikan Gudang. | ||

| + | |||

| + | |||

| + | [[Berkas:Validasi Sisa Produksi.png]] | ||

| + | |||

| + | |||

| + | * Jika Package tersebut adalah yang pertama dari suatu SPP maka memerlukan sidik jari Packing > sidik jari Gudang > sidik jari QC Produksi. | ||

| + | |||

| + | Sistem meminta verifikasi QC Produksi/QC Printing untuk kebenaran barang dan jumlah isinya terhadap labelnya. Sidik jari QC yang memverifikasi dicatatkan dalam tabel Package di YES (Tampak pada kolom QC). Dengan memberikan sidik jarinya maka QC tersebut telah memverifikasi kebenaran antara aktual barang dan apa yang tertera di labelnya . | ||

| + | |||

| + | Dibawah ini tampilan List Package yang telah berhasil disimpan. Terdapat kolom QC yang melakukan verifikasi package pertama dari setiap SPP yang baru. | ||

| + | |||

| + | |||

| + | [[Berkas:Package List 1.png]] | ||

| + | |||

7. Tempatkan barang yang boxnya telah discan pada area transit gudang (Pisahkan tempat antara barang yang boxnya belum discan dengan yang telah discan barcodenya). | 7. Tempatkan barang yang boxnya telah discan pada area transit gudang (Pisahkan tempat antara barang yang boxnya belum discan dengan yang telah discan barcodenya). | ||

| + | |||

| + | |||

---- | ---- | ||

| + | |||

Validasi : | Validasi : | ||

| − | 1. Sistem hanya | + | 1. Sistem hanya menyimpan satu barcode sekali scan, jadi walaupun discan barcode yang sama berulang-ulang tetap hanya satu data scan yang disimpan. |

| − | 2. Sistem | + | 2. Sistem tidak menyimpan box-box yang telah selesai discan (pernah discan sebelumnya dan telah terbit Package No.). |

| − | 3. | + | 3. Sistem hanya menyimpan barcode-barcode yang berasal dari satu mesin yang sama (satu SPP). |

| − | 4. | + | 4. Sistem tidak dapat menyimpan barcode-barcode tanpa scan sidik jari Leader jika SPP waktu teratas barcode tersebut sudah ditutup (berstatus close). |

| − | 5. | + | 5. Sistem hanya menyimpan barcode yang Qty perboxnya sama (pada label). |

| − | + | ||

| + | 6. Sistem hanya dapat menyimpan barcode jika konfirmasi asal mesin dan jumlah box yang dilakukan Packing itu benar/sesuai. Sistem ini dimulai tanggal 14 Maret 2015 jam 9:00. | ||

| + | 7. Sistem tidak dapat menyimpan hasil scan barcode keluar Injection apabila SPP terlama di mesin yang sama masih ada yang terbuka (Label hanya dapat keluar berdasarkan urutan SPP dari tiap mesin). | ||

| + | 8. Label Barcode Non Epson yang dibuat dari kemarin mulai jam 00:00 dapat digunakan untuk Scan Keluar Injection hingga hari ini jam 8 pagi setiap harinya. Label Barcode yang dibuat hari ini mulai jam 00 dapat digunakan hingga jam 8 esok harinya. Setelah jam 8 pagi hari ini, label yang dibuat mulai jam 00:00 kemarin tidak dapat digunakan (berlaku 12 Maret 2015 jam 8:00). | ||

| − | + | 9. Label Barcode berlaku pershiftnya dan dapat diprint pada shift sebelumnya. | |

| − | + | 10. Sistem tidak menerima scan barcode yang tidak ada SPQ di data Master SPQ (yang seharusnya diinput oleh Engineering). | |

| − | |||

| − | * Hasil scan-in Balikan 2nd Proses barang yang masuk ke Gudang dari Delivery/Finishing/2nd Proses (contoh : Package 3855 hingga 3858 diatas). Nomor Package hasil scan-in Balikan 2nd Proses tidak akan muncul pada List Warehouse IN | + | ---- |

| + | |||

| + | APA YANG TERDAPAT PADA LIST PACKAGE : | ||

| + | |||

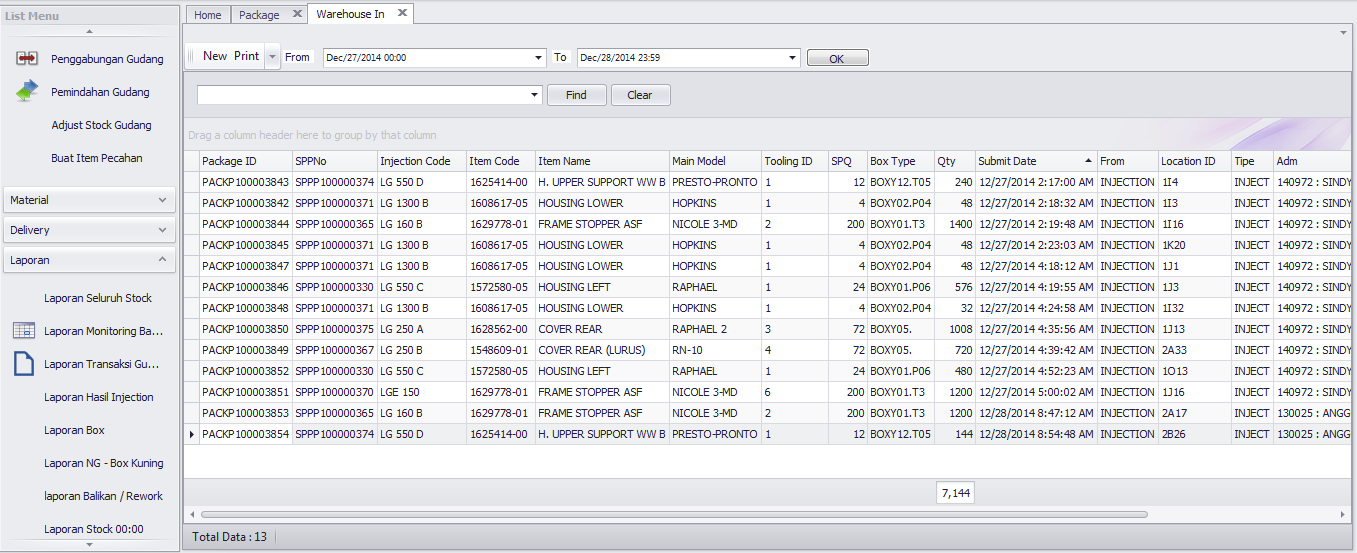

| + | * Hasil scan-out Injection (contoh : Package 3845 hingga 3854 diatas). Nomor package hasil scan-out Injection juga akan muncul pada List Warehouse IN dan Laporan Transaksi Gudang. Kolom ADM berisi nama member Packing & Label yang membuka software, sedangkan kolom Planner berisi member Packing & Label yang melakukan scan barcode. | ||

| + | |||

| + | * Hasil penggabungan dua atau lebih package. Kolom ADM berisi member Gudang dan kolom Planner KOSONG. | ||

| + | |||

| + | * Hasil scan-in Balikan 2nd Proses barang yang masuk ke Gudang dari Delivery/Finishing/2nd Proses (contoh : Package 3855 hingga 3858 diatas). Nomor Package hasil scan-in Balikan 2nd Proses tidak akan muncul pada List Warehouse IN . Kolom ADM berisi member gudang dan kolom Planner berisi member yang menyerahkan barang ke Gudang. | ||

| + | |||

[[Berkas:List_Warehouse_IN.png]] | [[Berkas:List_Warehouse_IN.png]] | ||

| + | |||

| + | |||

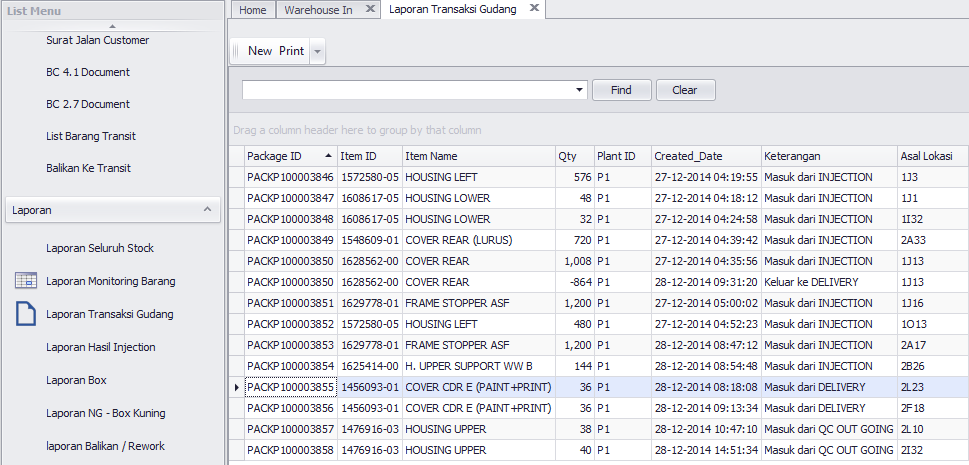

| + | Balikan 2nd Proses (Package 3855 hingga 3858) muncul pada Transaksi Gudang: | ||

| + | |||

| + | |||

| + | [[Berkas:Transaksi_Balikan_2nd_Proses.png]] | ||

Revisi terkini pada 26 Januari 2017 02.57

Pengeluaran Hasil Injection dilakukan oleh PETUGAS PACKING INJECTION dengan cara sbb:

1. Pastikan box yang akan discan barcode per boxnya berasal dari mesin yang sama / SPP yang sama. Walau barang sama tapi dari mesin yang berbeda tetap tidak bisa dicampur saat scan barcode per boxnya

2. Petugas Packing mengklik menu Package.

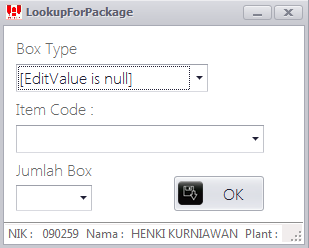

3. Petugas Packing memilih tombol New dan mengisi jenis box, partisi/tray, mengisi Item ID yang ada di label serta jumlah box yang akan discan, seperti dibawah ini.

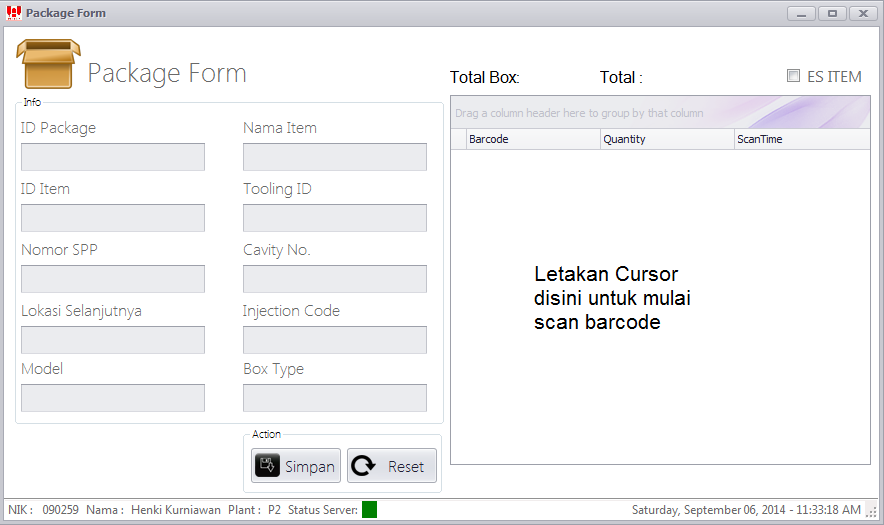

4. Setelah mengisi Asal mesin, Jenis box/partisi/tray, Item ID (yang terdapat pada label) dan jumlah box yang akan discan maka akan muncul form spt dibawah ini, letakan cursor pada kolom kosong.

5. Petugas Packing melakukan scan Barcode Label produksi. Sistem akan memverifikasi barcode ID tsb sebagai berikut :

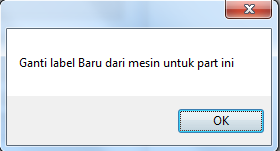

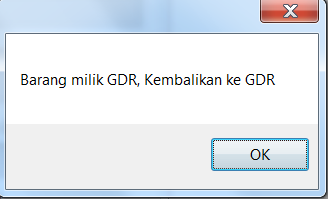

- Jika Label bekas dari Customer (pernah scan out gudang ke Delivery), maka akan muncul pesan spt dibawah ini:

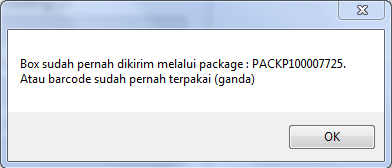

- Jika Label pernah discan keluar Injection (pernah disimpan pada salah satu PC keluar Injection), maka akan muncul pesan spt dibawah ini :

- Jika Label yang diprint shift kemarin(sebelumnya) maka akan muncul pesan spt dibawah ini :

Lihat penjelasannya pada Pembatasan Label.

- Jika Barcode Label sudah pernah scan IN gudang, maka akan muncul pesan spt dibawah ini:

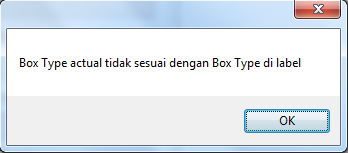

- Jika Box aktual tidak sama dengan box dalam label barcode maka akan muncul pesan spt dibawah ini :

- Jika Barcode Label dan asal mesin adalah sama serta jenis box dan qty per box benar maka sistem akan mengijinkan untuk scan Barcode Label dilanjutkan.

Pastikan semua box terscan seluruhnya. Box yang tidak terscan akan menyebabkan jumlah hasil produksi yg masuk gudang akan berkurang karena gudang tidak akan menerima box tsb.

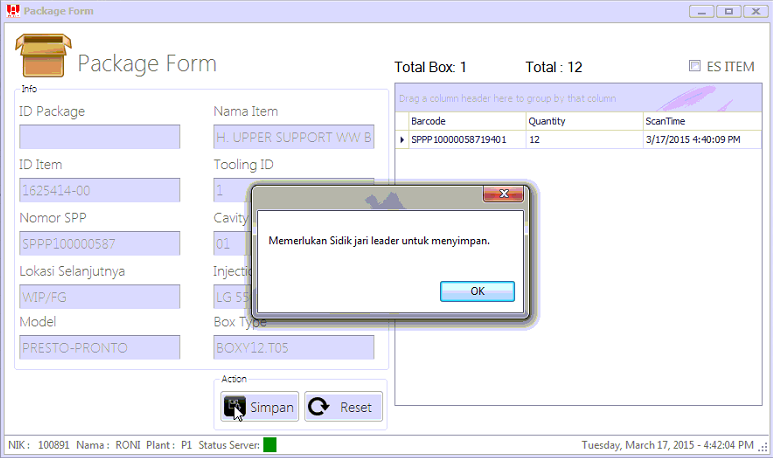

6. Setelah selesai tekan tombol Simpan dan berikan Sidik Jari pada Fingerscan saat diminta software.

- Jika Barcode Label berasal dari SPP yang sudah ditutup maka akan muncul pesan spt dibawah ini, memerlukan sidik jari Leader Produksi > sidik jari Gudang. Sidik jari gudang tersebut sebagai konfirmasi bahwa benar ada barang yang diserahkan member Injection ke member Penarikan Gudang.

- Jika Package tersebut adalah yang pertama dari suatu SPP maka memerlukan sidik jari Packing > sidik jari Gudang > sidik jari QC Produksi.

Sistem meminta verifikasi QC Produksi/QC Printing untuk kebenaran barang dan jumlah isinya terhadap labelnya. Sidik jari QC yang memverifikasi dicatatkan dalam tabel Package di YES (Tampak pada kolom QC). Dengan memberikan sidik jarinya maka QC tersebut telah memverifikasi kebenaran antara aktual barang dan apa yang tertera di labelnya .

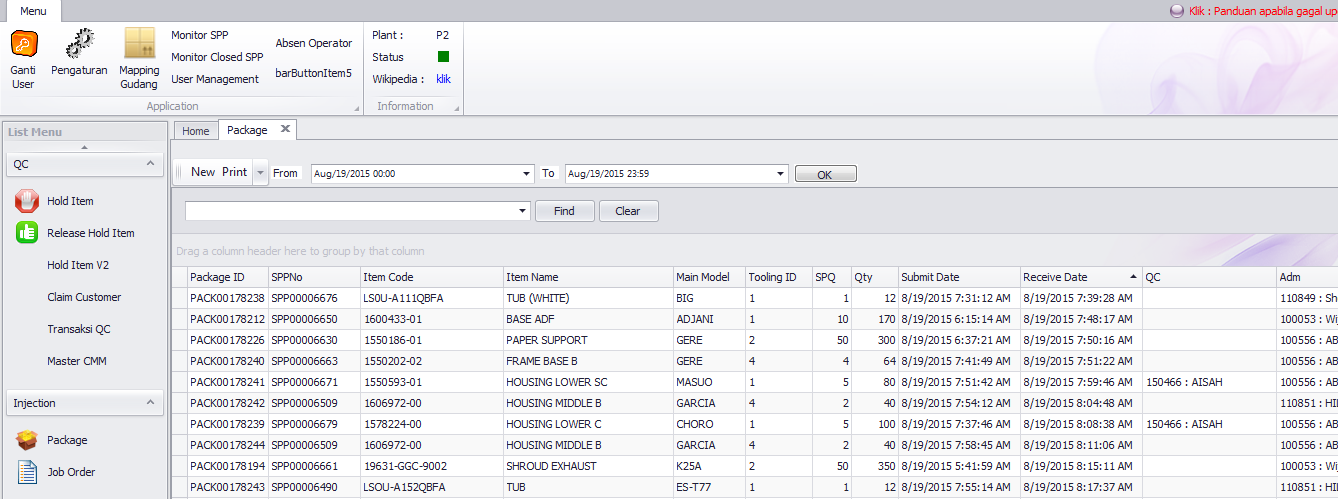

Dibawah ini tampilan List Package yang telah berhasil disimpan. Terdapat kolom QC yang melakukan verifikasi package pertama dari setiap SPP yang baru.

7. Tempatkan barang yang boxnya telah discan pada area transit gudang (Pisahkan tempat antara barang yang boxnya belum discan dengan yang telah discan barcodenya).

Validasi :

1. Sistem hanya menyimpan satu barcode sekali scan, jadi walaupun discan barcode yang sama berulang-ulang tetap hanya satu data scan yang disimpan.

2. Sistem tidak menyimpan box-box yang telah selesai discan (pernah discan sebelumnya dan telah terbit Package No.).

3. Sistem hanya menyimpan barcode-barcode yang berasal dari satu mesin yang sama (satu SPP).

4. Sistem tidak dapat menyimpan barcode-barcode tanpa scan sidik jari Leader jika SPP waktu teratas barcode tersebut sudah ditutup (berstatus close).

5. Sistem hanya menyimpan barcode yang Qty perboxnya sama (pada label).

6. Sistem hanya dapat menyimpan barcode jika konfirmasi asal mesin dan jumlah box yang dilakukan Packing itu benar/sesuai. Sistem ini dimulai tanggal 14 Maret 2015 jam 9:00.

7. Sistem tidak dapat menyimpan hasil scan barcode keluar Injection apabila SPP terlama di mesin yang sama masih ada yang terbuka (Label hanya dapat keluar berdasarkan urutan SPP dari tiap mesin).

8. Label Barcode Non Epson yang dibuat dari kemarin mulai jam 00:00 dapat digunakan untuk Scan Keluar Injection hingga hari ini jam 8 pagi setiap harinya. Label Barcode yang dibuat hari ini mulai jam 00 dapat digunakan hingga jam 8 esok harinya. Setelah jam 8 pagi hari ini, label yang dibuat mulai jam 00:00 kemarin tidak dapat digunakan (berlaku 12 Maret 2015 jam 8:00).

9. Label Barcode berlaku pershiftnya dan dapat diprint pada shift sebelumnya.

10. Sistem tidak menerima scan barcode yang tidak ada SPQ di data Master SPQ (yang seharusnya diinput oleh Engineering).

APA YANG TERDAPAT PADA LIST PACKAGE :

- Hasil scan-out Injection (contoh : Package 3845 hingga 3854 diatas). Nomor package hasil scan-out Injection juga akan muncul pada List Warehouse IN dan Laporan Transaksi Gudang. Kolom ADM berisi nama member Packing & Label yang membuka software, sedangkan kolom Planner berisi member Packing & Label yang melakukan scan barcode.

- Hasil penggabungan dua atau lebih package. Kolom ADM berisi member Gudang dan kolom Planner KOSONG.

- Hasil scan-in Balikan 2nd Proses barang yang masuk ke Gudang dari Delivery/Finishing/2nd Proses (contoh : Package 3855 hingga 3858 diatas). Nomor Package hasil scan-in Balikan 2nd Proses tidak akan muncul pada List Warehouse IN . Kolom ADM berisi member gudang dan kolom Planner berisi member yang menyerahkan barang ke Gudang.

Balikan 2nd Proses (Package 3855 hingga 3858) muncul pada Transaksi Gudang: